Manutenção da integridade mecânica dos condensadores evaporativos

Por Stephen G. Kline, PE, MBA, BAC

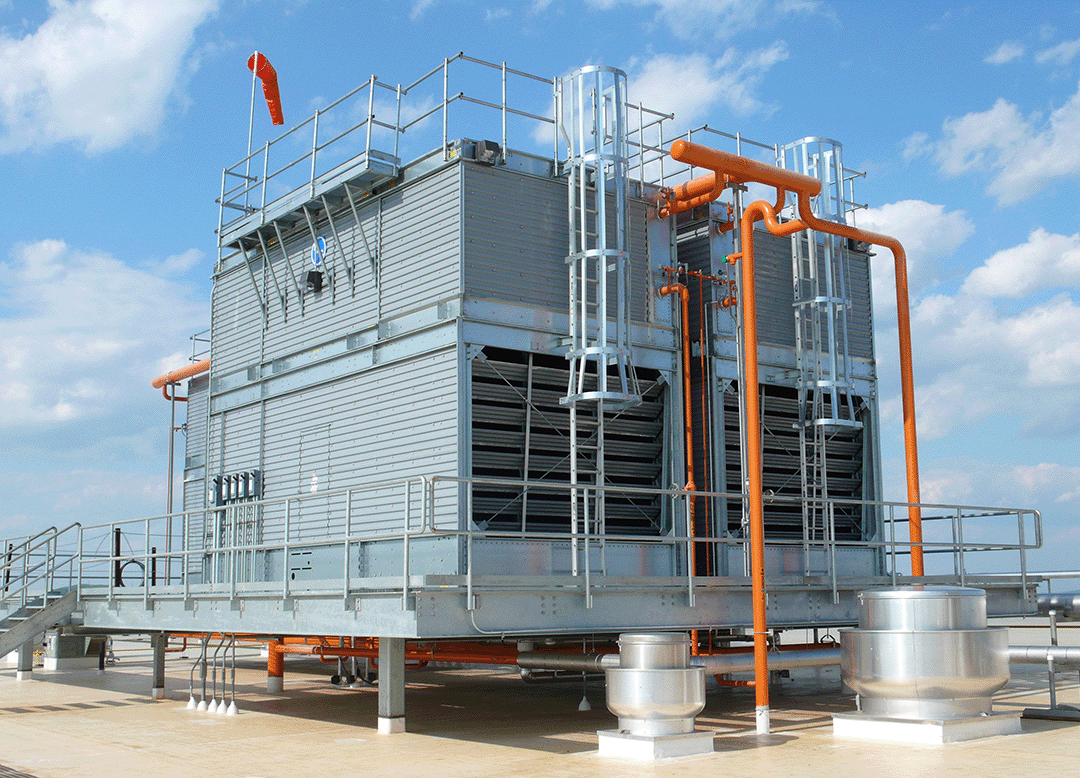

Os condensadores evaporativos são uma solução eficiente e econômica de rejeição de calor para diversas aplicações — refrigeração de alimentos e bebidas, resfriamento de máquinas industriais e HVAC (aquecimento, ventilação e ar condicionado). As unidades funcionam condensando o vapor refrigerante superaquecido dentro de uma serpentina que é continuamente pulverizada com água. À medida que a água evapora, os ventiladores rejeitam o vapor d'água aquecido para a atmosfera. Ao reduzir as temperaturas de condensação do sistema, os condensadores evaporativos reduzem a necessidade de potência do compressor, resultando em uma economia de energia de até 15% em comparação com sistemas refrigerados a ar.

Um programa abrangente de manutenção preventiva de rotina manterá os sistemas de refrigeração operando com eficiência máxima, maximizará a vida útil do sistema e reduzirá o tempo de inatividade não planejado devido a falhas no equipamento. Também ajuda a garantir uma operação confiável e segura, o que é extremamente importante para evitar vazamentos de amônia e outros refrigerantes. Inspeções regulares são, obviamente, essenciais e devem ser realizadas de acordo com as recomendações do fabricante e o cronograma de manutenção preventiva da planta. Abaixo estão as diretrizes gerais para as áreas de inspeção que devem fazer parte de qualquer programa eficaz de manutenção preventiva de condensadores evaporativos. Essas diretrizes abrangem inspeções em 10 áreas. Embora a frequência da manutenção dependa de uma variedade de fatores — por exemplo, condição da água circulante, limpeza do ar ambiente e ambiente operacional da unidade — cada área de inspeção deve ser realizada pelo menos uma vez por ano e com maior frequência, conforme recomendado pelo fabricante para um componente específico ou conforme as circunstâncias o exigirem.

Para cada inspeção, é importante documentar o processo de inspeção e todas as constatações, a data da inspeção, o nome da pessoa que a realizou e quaisquer medidas tomadas. Caso sejam necessárias ações ou reparos adicionais no futuro, siga as recomendações do fabricante ou os padrões do setor. Imagens digitais são um método útil para documentar as condições atuais e demonstrar mudanças ao longo do tempo.

Para garantir a segurança dos trabalhadores, todos os procedimentos adequados de bloqueio e etiquetagem da unidade e quaisquer procedimentos de segurança no local devem ser seguidos antes do início dos trabalhos de inspeção ou manutenção. Além disso, devem ser tomadas medidas para confirmar que não há refrigerante restante na serpentina. Isso geralmente é feito utilizando um sistema de vácuo antes de entrar ou realizar a manutenção do condensador. Sempre siga as melhores práticas do setor em relação ao uso de EPI adequado e aos procedimentos de "um entra, um sai".

Ferramentas de inspeção recomendadas

A maioria das pessoas carrega um smartphone com uma boa câmera digital, que é uma ferramenta útil para fotografar ou registrar os resultados da inspeção. Outras ferramentas recomendadas incluem um termômetro infravermelho, uma câmera infravermelha, um medidor de espessura de metal ultrassônico, um medidor de vibração (ultrassônico ou acelerômetro), uma ferramenta de alinhamento a laser, um multímetro para tensão e amperagem, um medidor de profundidade micrométrico e um kit de teste de líquido penetrante para detectar rachaduras. É importante ressaltar que um kit de inspeção completo também inclui os manuais de instalação, operação e manutenção do fabricante, além dos formulários de bloqueio/etiquetagem.

1. Âncoras e suportes adequados para a unidade

Um programa de manutenção abrangente começa com uma inspeção visual da integridade estrutural fundamental do sistema. Esta etapa inclui a inspeção dos suportes e ancoragens da unidade condensadora para garantir que ela esteja instalada com segurança. Também deve ser feita uma inspeção de qualquer tubulação com suporte inadequado, que possa sobrecarregar as conexões da serpentina e causar vazamento. Cada suporte deve ser examinado visualmente, procurando por rachaduras, fixadores ausentes ou soltos e qualquer tipo de corrosão.

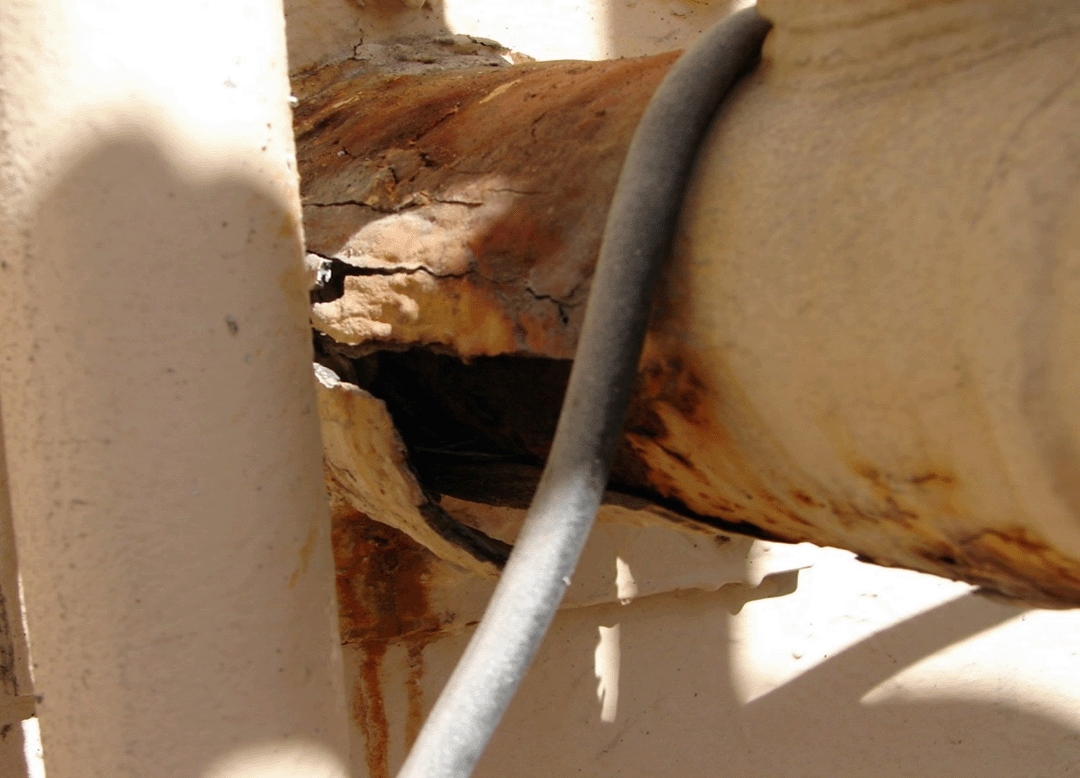

2. Corrosão do invólucro, tubos, tubulações e suportes

Os condensadores devem ser inspecionados quanto à corrosão pelo menos uma vez por ano e com maior frequência conforme as condições exigirem. Se não forem tratados, os pites podem degradar a espessura da parede de um tubo ou cano, possivelmente levando a vazamentos e rompimento de tubulações. O excesso de incrustações nos tubos causa perda da capacidade de condensação e redução do desempenho. Inspecione visualmente todas as superfícies visíveis da serpentina com uma lanterna ou câmera digital. Quando for necessário um exame mais aprofundado, especialmente em áreas que podem não ser facilmente visíveis, um boroscópio flexível e iluminado pode ser útil. Sempre que possível, meça a profundidade de pites grandes com um medidor de profundidade micrométrico.

3. Acúmulo de incrustações no feixe tubular

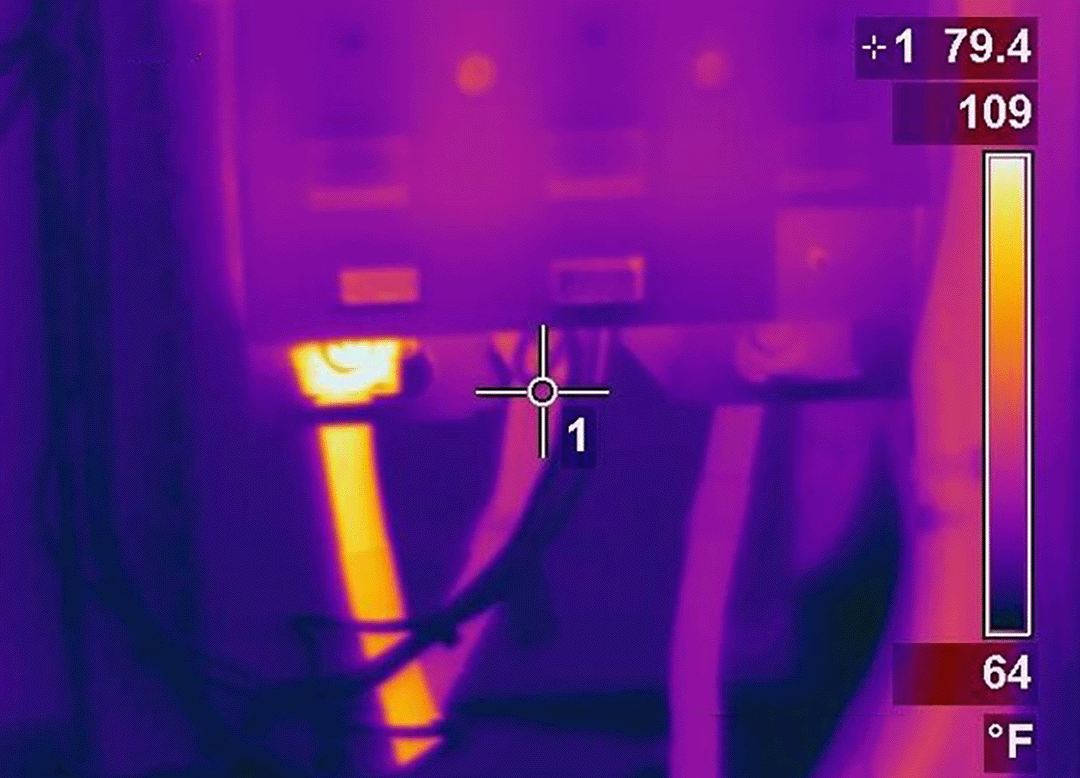

A proteção contra incrustações é fundamental para manter a capacidade do condensador, razão pela qual os condensadores devem ser inspecionados regularmente para detectar a formação de incrustações. Câmeras infravermelhas são eficazes para medir a degradação térmica devido à incrustação.

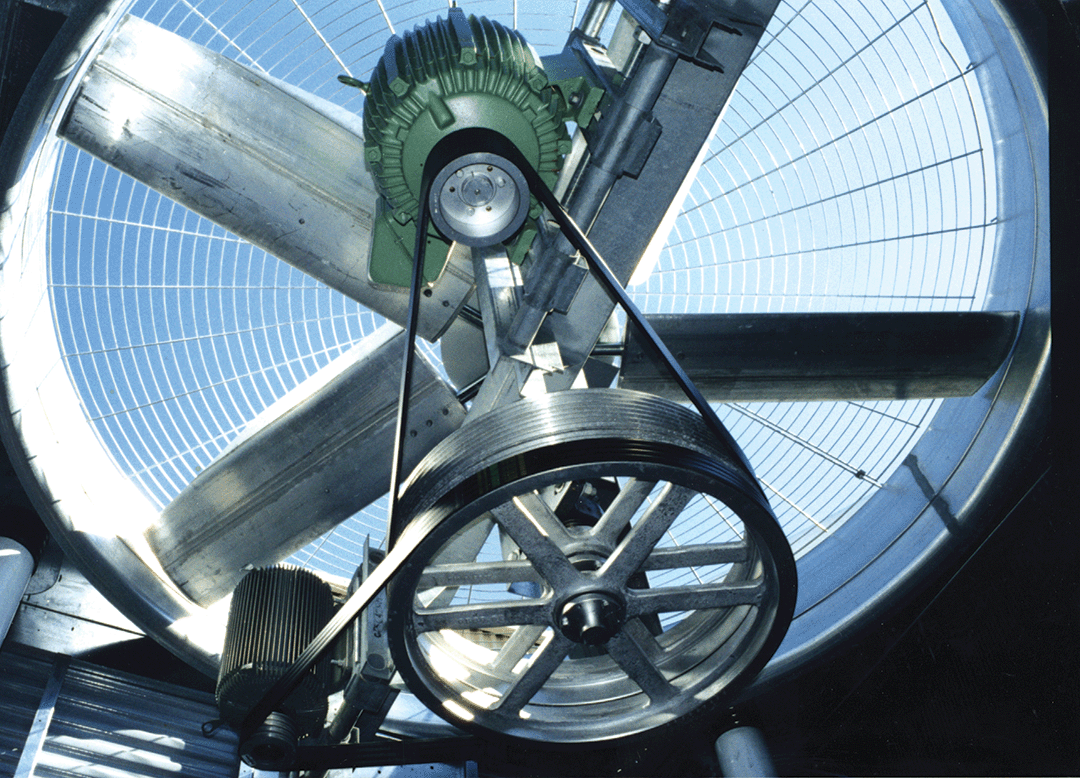

4. Rachaduras nos conjuntos de ventiladores

Como componentes mecânicos, os conjuntos de ventiladores precisam ser inspecionados pelo menos uma vez por ano. As pás do ventilador podem quebrar e causar danos às áreas ao redor. Um suporte do motor solto pode causar a queda do conjunto do ventilador, o que pode resultar em danos extensos ao condensador. Durante a inspeção, observe e ouça se há alguma peça vibrando — peças maiores de chapa metálica geralmente são as mais perceptíveis. Observe o ventilador em operação, procurando por qualquer vibração enquanto ele gira. Observe mudanças repentinas nos níveis ou tons de ruído e inspecione visualmente os conjuntos do ventilador em busca de rachaduras.

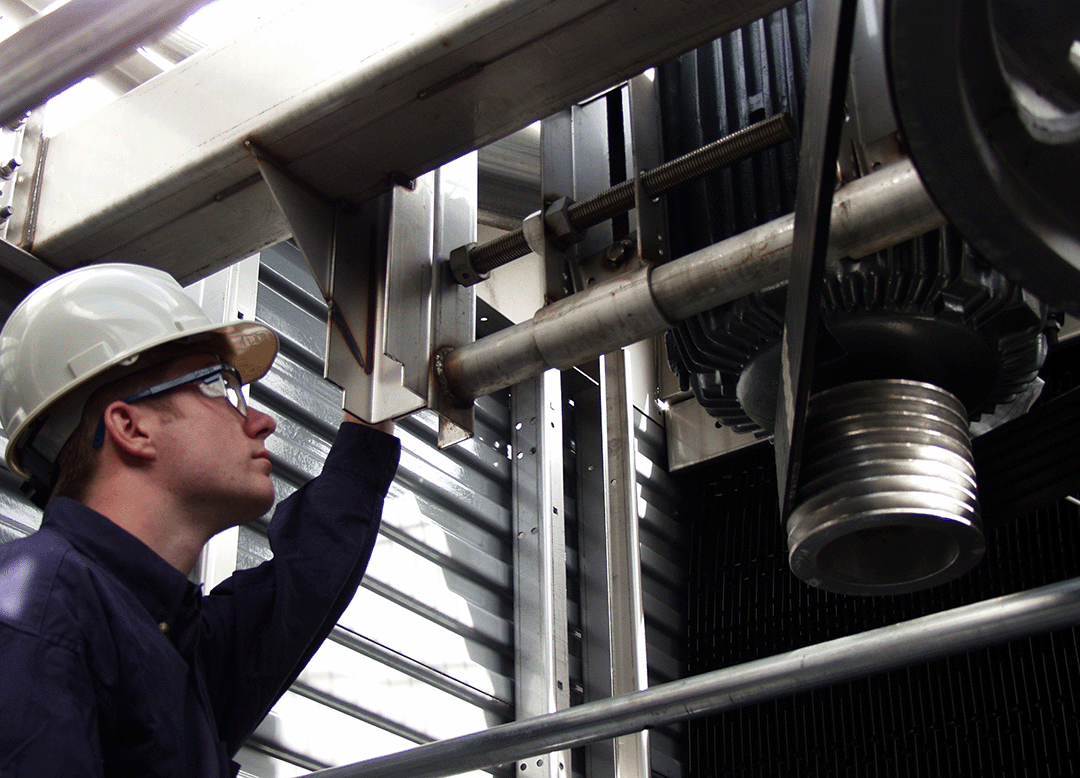

5. Eixos, rolamentos, suportes de motor, correias e fixadores

Uma inspeção completa inclui a detecção de rolamentos, correias ou motores superaquecidos usando uma câmera infravermelha e a realização de uma busca visual por correias rachadas ou desfiadas e fixadores faltantes. Um componente rotativo pode falhar, portanto, siga os procedimentos de manutenção recomendados no manual de operação e manutenção do fabricante para evitar ferimentos e problemas mecânicos.

6. Acúmulo de incrustações ou sujeira nos eliminadores de deriva e no reservatório de água

Inspecione visualmente os eliminadores de névoa e o reservatório para verificar se há crescimento biológico, incrustações ou acúmulo de sujeira. Essas condições causam redução do fluxo de ar, resultando em aumento da temperatura e da pressão de operação, o que pode causar o entupimento da bomba de água de pulverização, restringindo ou interrompendo o fluxo de água sobre o conjunto de serpentinas. Se necessário, drene o reservatório, remova qualquer material estranho e limpe ou substitua os eliminadores de névoa, conforme necessário.

7. Dispositivos de segurança

Verifique se todos os dispositivos de segurança, como interruptores de vibração, estão funcionando corretamente. Siga as instruções do fabricante quanto à frequência e ao procedimento de teste de cada dispositivo. Dispositivos de segurança com defeito ou ausentes podem resultar em operação insegura da unidade. Por exemplo, um interruptor de vibração desconectado pode não detectar a vibração de um conjunto de ventilador, o que pode resultar em falha catastrófica do ventilador e danos mecânicos.

Conector solto

8. Conexões elétricas

A fiação também precisa ser inspecionada para verificar se há conectores soltos ou sinais de superaquecimento elétrico (manchas pretas), bem como se há derretimento ou rachaduras no isolamento dos fios. Inspecione visualmente os conectores elétricos e use uma câmera infravermelha para identificar componentes elétricos superaquecidos que podem falhar ou pegar fogo. Entre em contato com um eletricista para consertar ou substituir componentes elétricos defeituosos que apresentem sinais de desgaste.

9. Bicos de pulverização

Verifique visualmente se os bicos de pulverização não estão obstruídos e se estão fornecendo um padrão de pulverização uniforme. A pulverização inadequada de água na superfície da serpentina pode resultar em temperaturas de operação e pressão de condensação mais altas, comprometendo o desempenho. Sempre utilize bicos de pulverização do fabricante original do equipamento para garantir a cobertura ideal de água.

10. Todas as válvulas de isolamento e válvulas de purga

As válvulas de isolamento devem ser verificadas para garantir que estejam funcionando e em boas condições. Inspecione visualmente as válvulas para garantir que não apresentem sinais de corrosão grave e teste-as para garantir que operem corretamente — abrindo e fechando corretamente, sem vazamentos. Substitua as válvulas que apresentarem mau funcionamento ou corrosão excessiva.

Lembre-se: não espere até que o condensador pare de funcionar para realizar a manutenção. Para maximizar a vida útil do seu sistema, a manutenção preventiva é fundamental. Equipamentos bem conservados maximizam o tempo de atividade e a eficiência, além de ajudar a manter o sistema higiênico e seguro.