Mantenimiento de la integridad mecánica de los condensadores evaporativos

Por Stephen G. Kline, PE, MBA, BAC

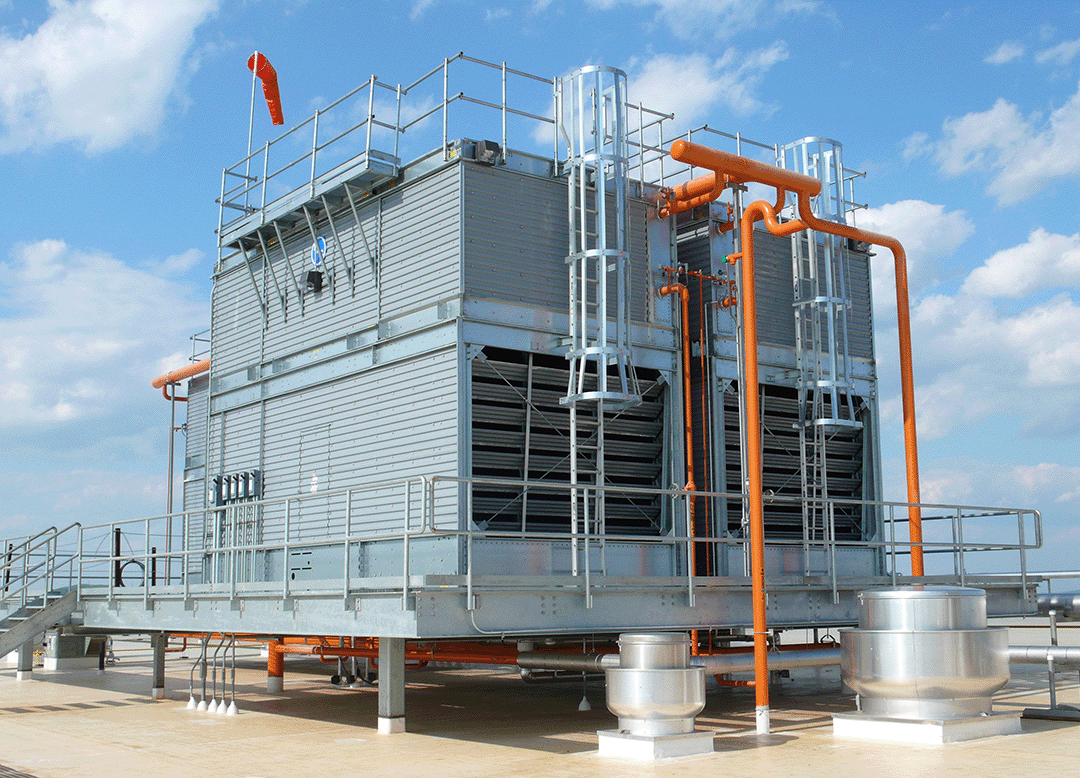

Los condensadores evaporativos son una solución eficiente y rentable para la disipación del calor en diversas aplicaciones: refrigeración de alimentos y bebidas, refrigeración de maquinaria industrial y climatización (HVAC). Las unidades funcionan condensando vapor refrigerante sobrecalentado dentro de un serpentín que se rocía continuamente con agua. A medida que el agua se evapora, los ventiladores expulsan el vapor de agua caliente a la atmósfera. Al reducir las temperaturas de condensación del sistema, los condensadores evaporativos reducen la potencia del compresor, lo que se traduce en un ahorro energético de hasta un 15 % en comparación con los sistemas refrigerados por aire.

Un programa integral de mantenimiento preventivo rutinario mantendrá los sistemas de refrigeración funcionando a su máxima eficiencia, maximizará la vida útil del sistema y reducirá el tiempo de inactividad no planificado debido a fallas del equipo. También ayuda a garantizar un funcionamiento confiable y seguro, lo cual es crucial para evitar fugas de amoníaco y otros refrigerantes. Las inspecciones regulares son, por supuesto, clave y deben realizarse de acuerdo con las recomendaciones del fabricante y el programa de mantenimiento preventivo de la planta. A continuación, se presentan pautas generales para las áreas de inspección que deben formar parte de cualquier programa eficaz de mantenimiento preventivo de condensadores evaporativos. Estas pautas cubren inspecciones en 10 áreas. Si bien la frecuencia del mantenimiento dependerá de diversos factores (p. ej., el estado del agua circulante, la limpieza del aire ambiente y el entorno operativo de la unidad), cada área de inspección debe realizarse al menos una vez al año y con mayor frecuencia según lo recomiende el fabricante para un componente en particular o según lo requieran las circunstancias.

Para cada inspección, es importante documentar el proceso y todos los hallazgos, la fecha de la inspección, el nombre de la persona que la realizó y las medidas adoptadas. Si se requieren medidas o reparaciones adicionales en el futuro, hágalo según las recomendaciones del fabricante o los estándares de la industria. Las imágenes digitales son un método útil para documentar las condiciones actuales y demostrar los cambios a lo largo del tiempo.

Para garantizar la seguridad de los trabajadores, se deben seguir todos los procedimientos adecuados de bloqueo y etiquetado de la unidad y cualquier procedimiento de seguridad en el lugar de trabajo antes de iniciar cualquier inspección o mantenimiento. Además, se deben tomar medidas para confirmar que no quede refrigerante en el serpentín. Esto generalmente se realiza mediante un sistema de vacío antes de acceder al condensador o realizar cualquier mantenimiento. Siga siempre las mejores prácticas de la industria en cuanto al uso de EPP adecuado y los procedimientos de "uno entra, uno sale".

Herramientas de inspección recomendadas

La mayoría de las personas llevan un teléfono inteligente con una buena cámara digital, una herramienta útil para fotografiar o registrar los hallazgos de la inspección. Otras herramientas recomendadas incluyen un termómetro infrarrojo, una cámara infrarroja, un medidor ultrasónico de espesor de metales, un medidor de vibraciones (ultrasónico o acelerómetro), un alineador láser, un multímetro de voltaje y amperaje, un micrómetro de profundidad y un kit de prueba de líquidos penetrantes para detectar grietas. Es importante destacar que un kit de inspección completo también incluye los manuales de instalación, operación y mantenimiento del fabricante, así como los formularios de bloqueo y etiquetado.

1. Anclajes y soportes adecuados para la unidad.

Un programa de mantenimiento integral comienza con una inspección visual de la integridad estructural fundamental del sistema. Este paso incluye la inspección de los soportes y anclajes de la unidad condensadora para garantizar su correcta instalación. También se debe inspeccionar cualquier tubería mal sujeta, ya que podría sobrecargar las conexiones del serpentín y causar fugas. Cada soporte debe examinarse visualmente para detectar grietas, fijaciones faltantes o sueltas, y corrosión.

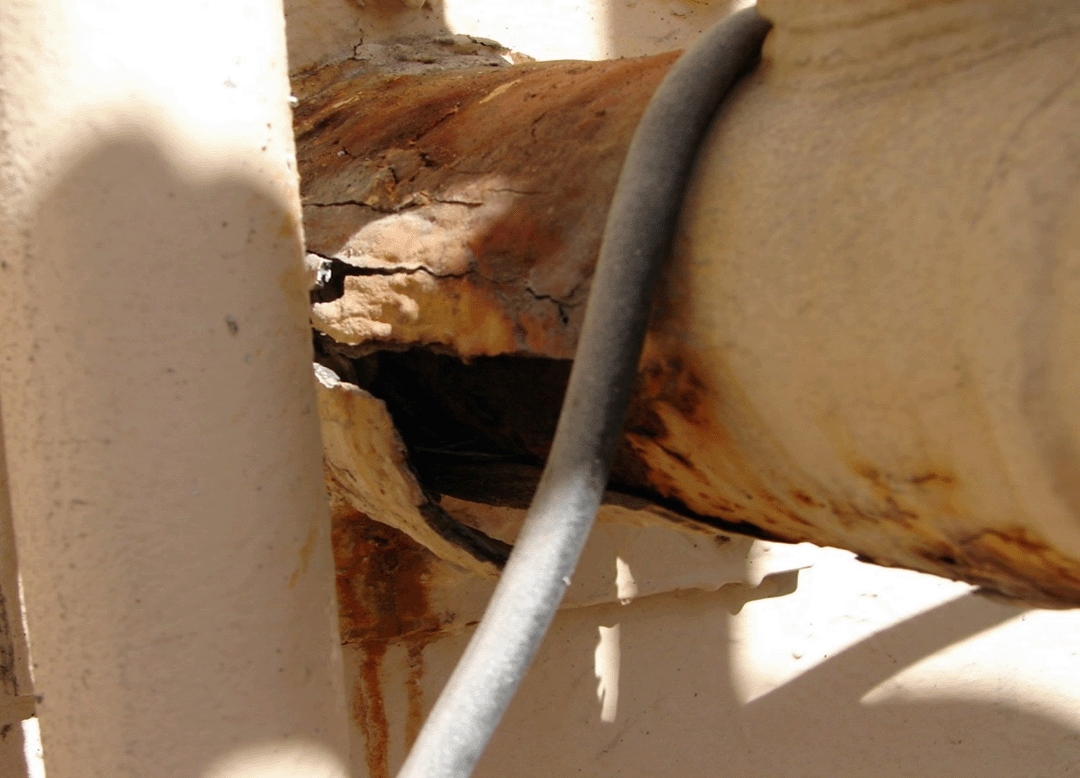

2. Corrosión de envolventes, tubos, tuberías y soportes.

Los condensadores deben inspeccionarse para detectar corrosión al menos una vez al año y con mayor frecuencia según lo requieran las condiciones. Si no se tratan, las picaduras pueden degradar el espesor de la pared de un tubo o tubería, lo que podría provocar fugas y roturas. El exceso de sarro en los tubos reduce la capacidad de condensación y el rendimiento. Inspeccione visualmente todas las superficies visibles del serpentín con una linterna o una cámara digital. Cuando sea necesario realizar un examen más detallado, especialmente en áreas poco visibles, un boroscopio flexible e iluminado puede ser útil. Siempre que sea posible, mida la profundidad de las picaduras grandes con un micrómetro.

3. Acumulación de sarro en el haz de tubos

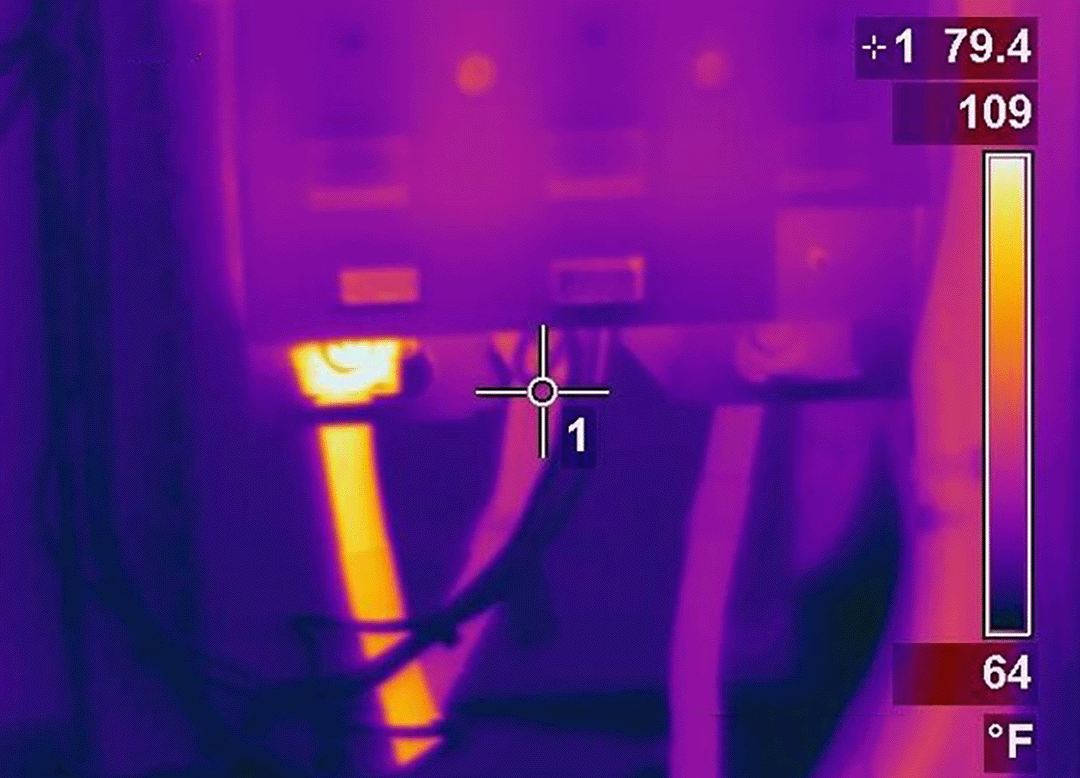

La protección contra la formación de incrustaciones es fundamental para mantener la capacidad del condensador, por lo que es importante inspeccionarlo periódicamente para detectar la acumulación de incrustaciones. Las cámaras infrarrojas son eficaces para medir la degradación térmica causada por las incrustaciones.

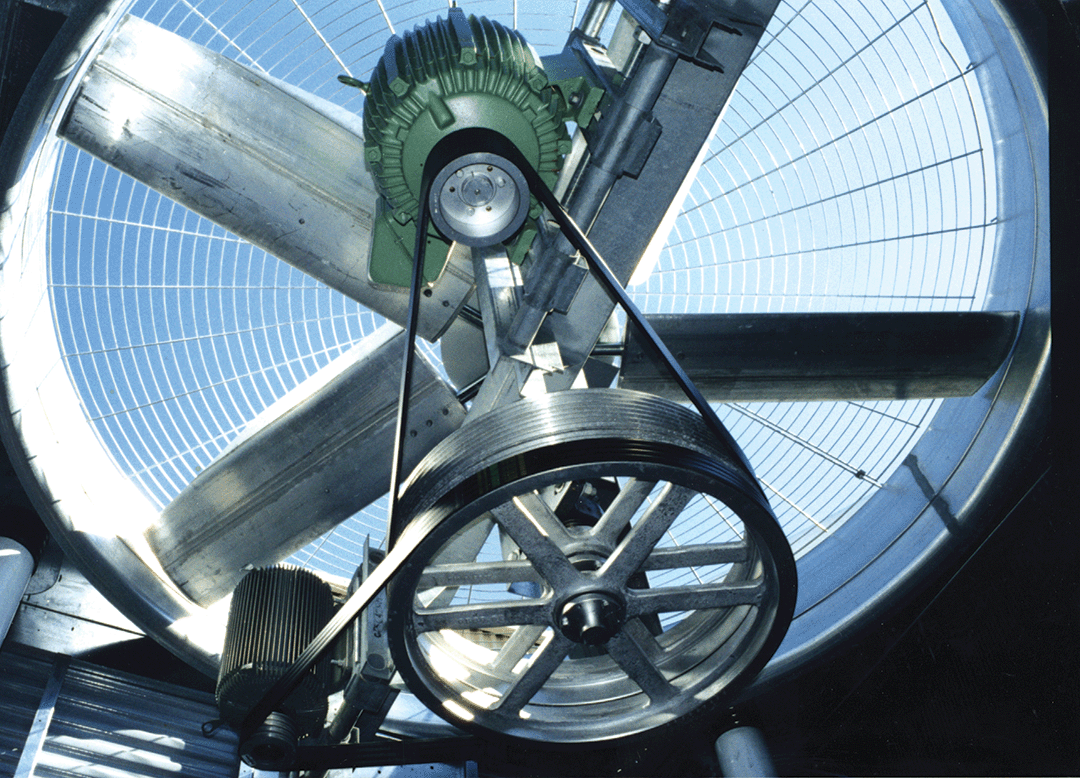

4. Grietas en los conjuntos de ventiladores

Como componente mecánico, los conjuntos de ventiladores deben inspeccionarse al menos una vez al año. Las aspas del ventilador pueden romperse y causar daños en las áreas circundantes. Un soporte de motor suelto puede provocar la caída del conjunto de ventilador, lo que puede causar daños importantes al condensador. Durante la inspección, observe y escuche si hay piezas que vibren; las piezas de chapa metálica más grandes suelen ser las más visibles. Observe el ventilador en funcionamiento, buscando cualquier vibración al girar. Preste atención a cambios repentinos en los niveles o tonos de ruido e inspeccione visualmente los conjuntos de ventiladores para detectar grietas.

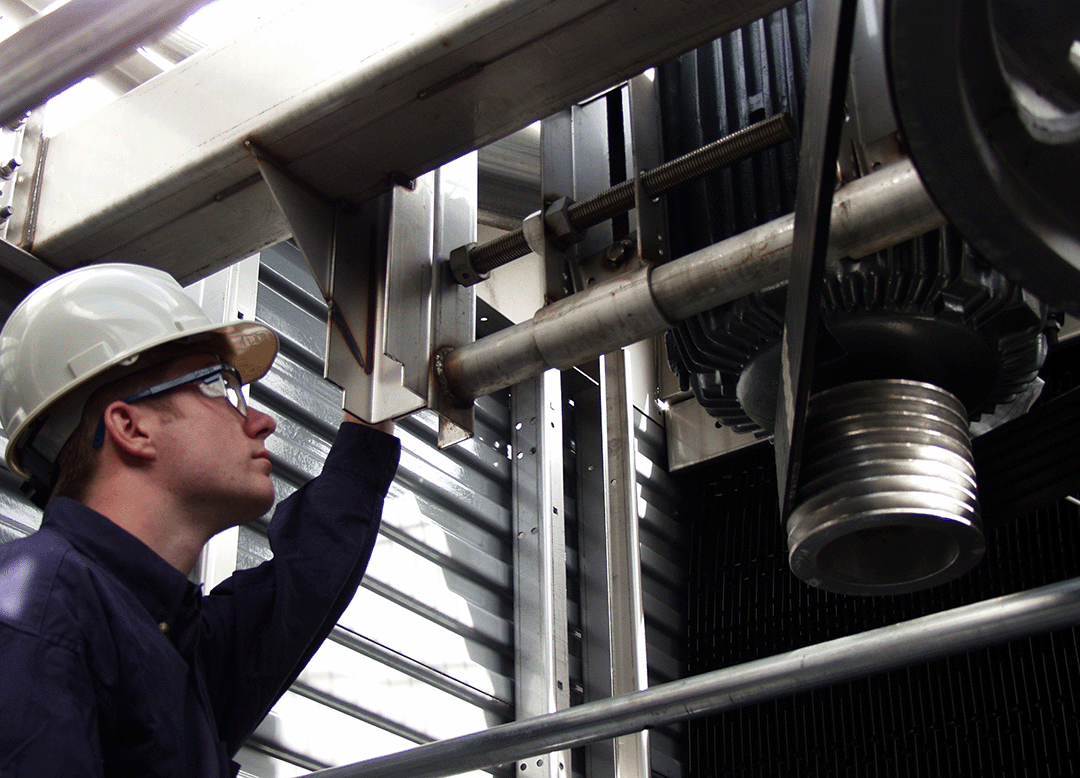

5. Ejes, cojinetes, soportes de motor, correas y sujetadores

Una inspección completa incluye la detección de rodamientos, correas o motores sobrecalentados mediante una cámara infrarroja y una inspección visual para detectar correas agrietadas o desgastadas y sujetadores faltantes. Un componente giratorio puede fallar, por lo que es importante seguir los procedimientos de mantenimiento recomendados en el manual de operaciones y mantenimiento del fabricante para evitar lesiones y problemas mecánicos.

6. Acumulación de sarro o suciedad en los eliminadores de gotas y el cárter de agua.

Inspeccione visualmente los eliminadores de neblina y el depósito para detectar crecimiento biológico, acumulación de sarro o suciedad. Estas condiciones reducen el flujo de aire, lo que resulta en un aumento de la temperatura y la presión de funcionamiento, lo que puede obstruir la bomba de agua de aspersión y, por lo tanto, restringir o detener el flujo de agua sobre el conjunto de serpentines. Si es necesario, vacíe el depósito, retire cualquier material extraño y limpie o reemplace los eliminadores de neblina según sea necesario.

7. Dispositivos de seguridad

Compruebe que todos los dispositivos de seguridad, como los interruptores de vibración, funcionen correctamente. Siga las instrucciones del fabricante sobre la frecuencia y el procedimiento de prueba de cada dispositivo. El mal funcionamiento o la ausencia de dispositivos de seguridad podría provocar un funcionamiento inseguro de la unidad. Por ejemplo, un interruptor de vibración desconectado podría no detectar la vibración del ventilador, lo que podría provocar una avería grave del ventilador y daños mecánicos.

Conector suelto

8. Conexiones eléctricas

También es necesario inspeccionar el cableado para detectar conectores sueltos o señales de sobrecalentamiento (marcas negras), así como aislamientos fundidos o agrietados. Inspeccione visualmente los conectores eléctricos y utilice una cámara infrarroja para identificar componentes eléctricos sobrecalentados que podrían fallar o incendiarse. Contacte a un electricista para reparar o reemplazar componentes eléctricos defectuosos que presenten signos de desgaste.

9. Boquillas de pulverización

Compruebe visualmente que las boquillas de pulverización no estén obstruidas y que proporcionen un patrón de pulverización uniforme. Una pulverización deficiente de agua sobre la superficie del serpentín podría provocar un aumento de la temperatura de funcionamiento y la presión de condensación, lo que afectaría el rendimiento. Utilice siempre boquillas de pulverización del fabricante original para garantizar una cobertura óptima del agua.

10. Todas las válvulas de aislamiento y válvulas de purga

Se deben revisar las válvulas de aislamiento para garantizar su correcto funcionamiento y buen estado. Inspeccione visualmente las válvulas para asegurarse de que no presenten signos de corrosión importante y pruébelas para comprobar su correcto funcionamiento, abriendo y cerrando correctamente sin fugas. Reemplace las válvulas que presenten fallas o corrosión excesiva.

Recuerde, no espere a que el condensador falle para realizar el mantenimiento. Para maximizar la vida útil de su sistema, el mantenimiento preventivo es clave. Un equipo bien mantenido maximizará el tiempo de funcionamiento y la eficiencia, y ayudará a mantener su sistema higiénico y seguro.