Accélérer l'innovation grâce à la fabrication additive

Des avancées réalisées en quelques semaines

Yohann Rousselet : Directeur mondial de l'innovation technologique chez Baltimore Aircoil Company, Inc.

Le prototypage rapide et itératif par fabrication additive (également appelé impression 3D), utilisé dans le cadre d'un processus d'innovation méthodique, réduit considérablement les délais de commercialisation des nouveaux produits. La rapidité et le faible coût du prototypage rapide par fabrication additive permettent de concevoir et de tester de nombreuses versions, de comparer rapidement des conceptions alternatives et d'améliorer et d'affiner les conceptions de manière itérative.

Nouveau produit révolutionnaire

Baltimore Aircoil Company (BAC) a utilisé la fabrication additive pour développer le refroidisseur hybride modulaire Nexus®, un grand pas en avant dans les systèmes de refroidissement de fluides hybrides pour les applications CVC et industrielles légères.

L'une des principales caractéristiques distinctives du refroidisseur Nexus est sa conception brevetée DiamondClear®, qui assure un autonettoyage continu, réduisant ainsi considérablement les coûts d'entretien du bassin et le volume d'eau pulvérisée jusqu'à 60 %. Elle permet également d'éliminer le besoin de traitement traditionnel de l'eau.

Ces performances inégalées résultent d'innovations dans la conception de deux composants essentiels du DiamondClear® Design :

Système de collecte d’eau en pente – L’eau à grande vitesse s’écoulant efficacement sur les gouttières et les embouts réduit l’accumulation de tartre et la croissance biologique.

Buses de pulvérisation sous pression optimisées – La distribution uniforme de l’eau sur l’échangeur de chaleur maximise les performances.

Processus d'innovation rapide

BAC et toutes les unités commerciales de sa société mère, Amsted Industries, appliquent un processus d'innovation rapide en cinq étapes. Les trois premières étapes — DÉFINIR les opportunités de marché, DÉCOUVRIR les informations clés et IDÉALISER les concepts révolutionnaires — guident et orientent les étapes suivantes.

La quatrième étape — ÉLABORER des prototypes rapides — utilise la fabrication additive parmi d’autres outils dans un processus itératif de création de plusieurs versions et d’exploration et d’évaluation d’alternatives majeures et d’améliorations précises.

L'étape finale — les solutions validées LAUNCH — utilise des prototypes imprimés en 3D à grande échelle avec d'autres méthodes pour les tests finaux et la validation du concept.

De l'idéation aux solutions validées en moins de 10 semaines

Lors de la phase ÉLABORER, les caniveaux des prototypes du système de collecte d'eau en pente ont été imprimés en 3D en interne, ce qui a permis à l'équipe d'évaluer rapidement les capacités de gestion de l'eau de cinq modèles différents. Ces tests, combinés à une analyse CFD (dynamique des fluides numérique) détaillée du comportement aérodynamique de plusieurs modèles de profils de caniveaux, ont donné à l'équipe la confiance nécessaire pour poursuivre la conception retenue.

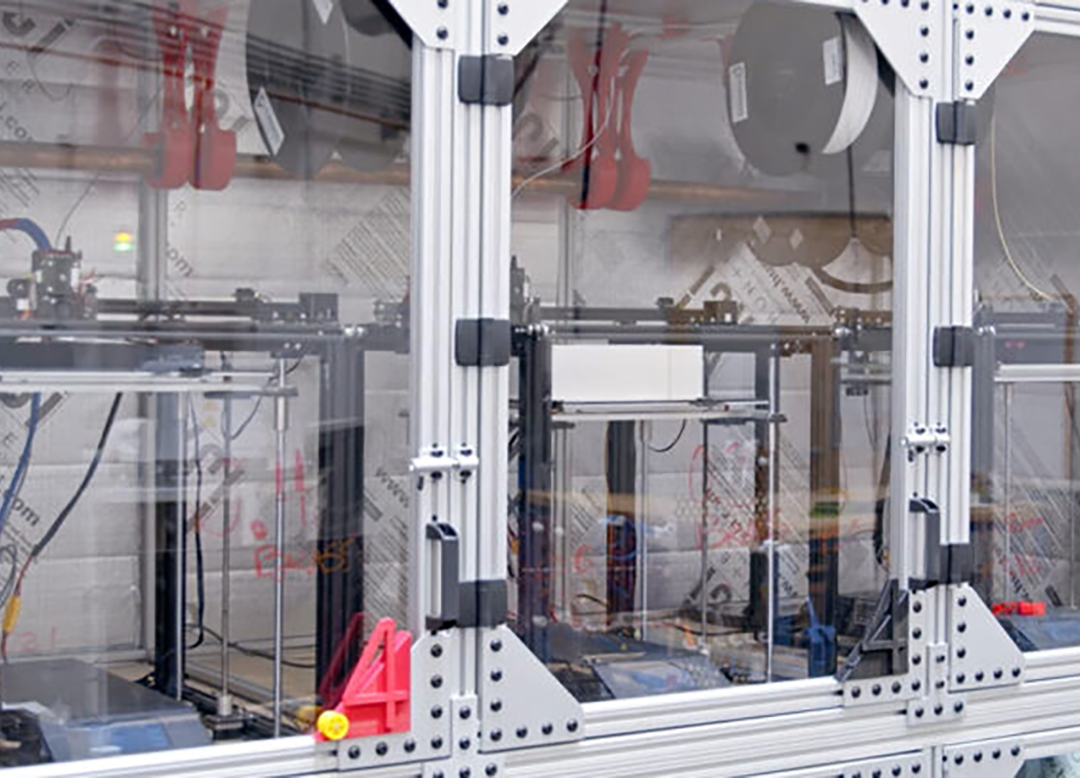

Pour la phase de lancement, BAC a fait l'acquisition d'une imprimante 3D plus grande afin de répondre aux capacités de production et de réaliser des tests grandeur nature. L'investissement a été rentabilisé en moins de six mois. Le développement du premier prototype grandeur nature du système de collecte d'eau a été réalisé en moins de dix semaines, de la conception aux tests de validation. Les conceptions finales de production comprenaient des pièces moulées par injection et extrudées.

De plus, la fabrication additive a permis à l'équipe de réduire le temps de développement des buses de pulvérisation de 9 mois à 6 semaines. L'impression 3D sur site a permis de réduire le délai de production des prototypes de buses de 2 à 4 semaines à moins de 24 heures, ce qui a considérablement raccourci le processus de conception itératif. Les pièces finales ont été moulées par injection.

Accélérer l'innovation

La capacité de fabrication additive en interne est essentielle pour maîtriser la qualité, les délais et les coûts. Le prototypage rapide grâce à la fabrication additive offre aux concepteurs et aux ingénieurs une plus grande liberté pour explorer des solutions créatives et tester des concepts grâce à des analyses empiriques, ce qui permet de créer des produits aux performances révolutionnaires.

Avec le succès rencontré par BAC avec le refroidisseur hybride modulaire Nexus® et les produits ultérieurs, combiné au succès rencontré par d'autres unités commerciales d'Amsted avec la fabrication additive, la société mère de BAC, Amsted, a créé trois laboratoires de fabrication additive partagés qui dépassent les capacités de chaque entreprise individuelle.

© 2023 Perspectives de fabrication