Acelerando a inovação com manufatura aditiva

Avanços alcançados em semanas

Yohann Rousselet: Diretor Global de Inovação Tecnológica na Baltimore Aircoil Company, Inc.

A prototipagem rápida e iterativa com manufatura aditiva (também conhecida como impressão 3D), quando empregada como parte de um processo metódico de inovação, reduz drasticamente o tempo de lançamento de novos produtos no mercado. A velocidade e o baixo custo da prototipagem rápida com manufatura aditiva permitem o projeto e o teste de muitas versões, para comparar rapidamente projetos alternativos e melhorar e refinar iterativamente os projetos.

Novo produto revolucionário

A Baltimore Aircoil Company (BAC) usou a manufatura aditiva para desenvolver o Nexus® Modular Hybrid Cooler, um grande avanço em sistemas híbridos de resfriamento de fluido para HVAC e aplicações industriais leves.

Um dos principais recursos de design diferenciadores do Nexus Cooler é o design patenteado DiamondClear®, que fornece autolimpeza contínua, reduzindo significativamente os custos de manutenção do reservatório de água e reduzindo o volume de água pulverizada em até 60%. Também pode ajudar a eliminar a necessidade de tratamento de água tradicional.

Este desempenho incomparável resulta de inovações no design de dois componentes críticos do DiamondClear® Design:

Sistema de Coleta de Água Inclinada – A água em alta velocidade fluindo eficientemente sobre calhas e tampas reduz o acúmulo de incrustações e o crescimento biológico.

Bicos de Pulverização Pressurizados Otimizados – A distribuição uniforme de água sobre o trocador de calor maximiza o desempenho.

Processo de inovação em ritmo acelerado

A BAC e todas as unidades de negócios da empresa controladora da BAC, Amsted Industries, empregam um processo de inovação acelerado de cinco etapas. Os três primeiros estágios – ENQUADRAR oportunidades de mercado, DESCOBRIR insights críticos e IDENTIFICAR conceitos inovadores – informam e orientam os estágios subsequentes.

A quarta etapa — ELABORAR protótipos rápidos — emprega manufatura aditiva entre outras ferramentas em um processo iterativo de criação de múltiplas versões e exploração e avaliação de alternativas importantes e refinamentos precisos.

A fase final – soluções validadas LAUNCH – usa protótipos impressos em 3D em escala real com outros métodos para teste final e validação de conceito.

Ideação para Soluções Validadas em Menos de 10 Semanas

Durante o estágio ELABORATE, a calha para os protótipos do sistema de coleta de água inclinado foi impressa em 3D internamente, permitindo que a equipe avaliasse rapidamente as capacidades de gerenciamento de água de cinco projetos diferentes. Este teste, combinado com a análise CFD (computational fluid dynamics) detalhada do comportamento aerodinâmico de vários projetos dos perfis da calha, deu à equipe a confiança necessária para avançar com o projeto selecionado.

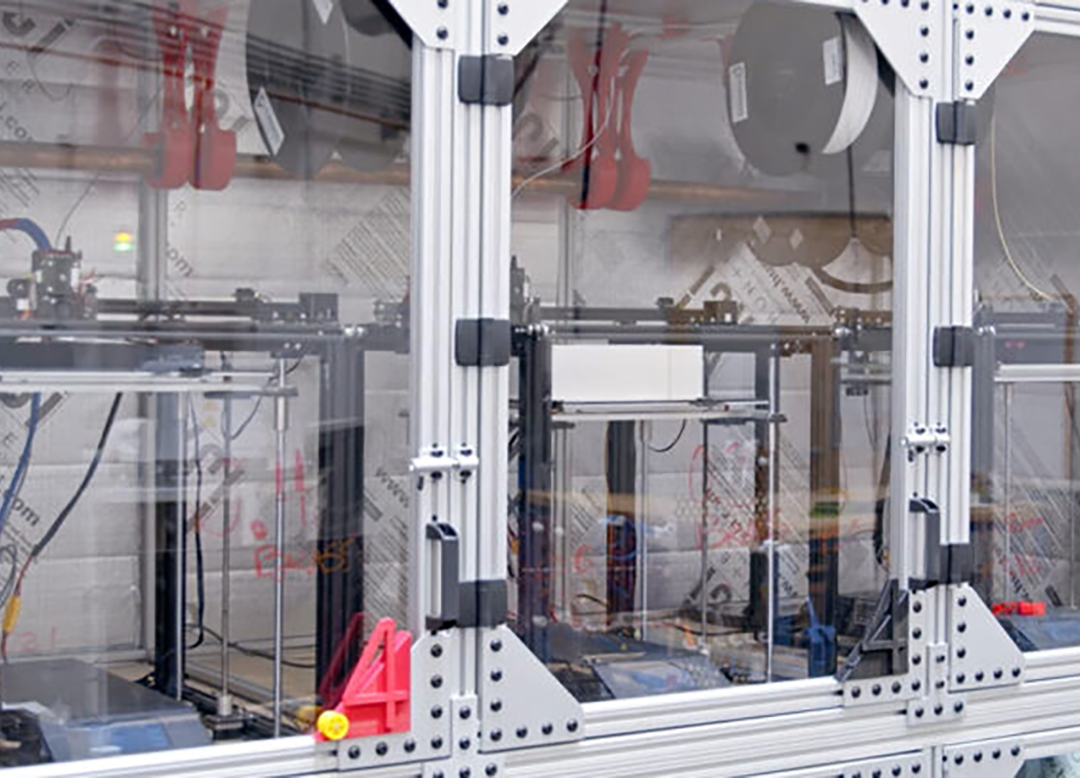

Para o estágio LAUNCH, a BAC comprou uma impressora 3D maior para atender aos recursos de volume de construção para realizar testes em escala total, e o retorno foi obtido em menos de 6 meses. O desenvolvimento do primeiro protótipo de sistema de coleta de água em escala real foi concluído em menos de 10 semanas, desde a concepção até o teste de validação do primeiro protótipo em escala real. Os projetos finais de produção incluíam peças moldadas por injeção e extrudadas.

Além disso, a manufatura aditiva permitiu que a equipe reduzisse o tempo de desenvolvimento do bico de pulverização de 9 meses para 6 semanas. A impressão 3D no local reduziu o tempo de produção do bico do protótipo de 2 a 4 semanas para menos de 24 horas, o que reduziu significativamente a duração do processo de design iterativo. As peças de produção final foram moldadas por injeção.

Acelerando a inovação

A capacidade interna de manufatura aditiva é crítica no controle de qualidade, prazo de entrega e custo. A prototipagem rápida com manufatura aditiva dá aos projetistas e engenheiros mais liberdade para explorar soluções criativas e testar conceitos com análise empírica, resultando em produtos com avanços revolucionários em desempenho.

Com o sucesso da BAC com o Nexus® Modular Hybrid Cooler e produtos subsequentes combinado com o sucesso de outras unidades de negócios da Amsted com a manufatura aditiva, a Amsted, empresa controladora da BAC, criou três laboratórios compartilhados de manufatura aditiva que excedem as capacidades individuais de cada empresa.