Acelerando la innovación con la fabricación aditiva

Avances logrados en semanas

Yohann Rousselet: Director global de Innovación tecnológica en Baltimore Aircoil Company, Inc.

El prototipado rápido e iterativo con fabricación aditiva (también conocida como impresión 3D), empleado como parte de un proceso metódico de innovación, reduce drásticamente el tiempo de comercialización de nuevos productos. La velocidad y el bajo coste del prototipado rápido con fabricación aditiva permiten diseñar y probar múltiples versiones, comparar rápidamente diseños alternativos y mejorar y refinar los diseños iterativamente.

Nuevo producto revolucionario

Baltimore Aircoil Company (BAC) utilizó la fabricación aditiva para desarrollar el enfriador híbrido modular Nexus®, un gran avance en los sistemas de enfriamiento de fluidos híbridos para HVAC y aplicaciones industriales ligeras.

Una de las principales características de diseño del Nexus Cooler es el diseño patentado DiamondClear®, que proporciona autolimpieza continua, reduciendo significativamente los costos de mantenimiento del depósito de agua y el volumen de agua rociada hasta en un 60 %. Además, puede ayudar a eliminar la necesidad del tratamiento de agua tradicional.

Este rendimiento incomparable es resultado de innovaciones en el diseño de dos componentes críticos del diseño DiamondClear®:

Sistema de recolección de agua inclinado : el agua a alta velocidad que fluye de manera eficiente sobre canaletas y tapas de extremos reduce la acumulación de sarro y el crecimiento biológico.

Boquillas de pulverización presurizadas optimizadas : la distribución uniforme del agua sobre el intercambiador de calor maximiza el rendimiento.

Proceso de innovación de ritmo rápido

BAC y todas las unidades de negocio de Amsted Industries, su empresa matriz, emplean un proceso de innovación dinámico de cinco pasos. Las tres primeras etapas —DEFINIR oportunidades de mercado, DESCUBRIR perspectivas clave e IDEAR conceptos innovadores— orientan las etapas posteriores.

La cuarta etapa (ELABORAR prototipos rápidos) emplea fabricación aditiva, entre otras herramientas, en un proceso iterativo de creación de múltiples versiones y de exploración y evaluación de alternativas principales y mejoras precisas.

La etapa final (soluciones validadas LAUNCH) utiliza prototipos impresos en 3D a escala real junto con otros métodos para pruebas finales y validación del concepto.

De la ideación a soluciones validadas en menos de 10 semanas

Durante la etapa de ELABORACIÓN, los prototipos de canaletas para el sistema de recolección de agua en pendiente se imprimieron en 3D internamente, lo que permitió al equipo evaluar rápidamente la capacidad de gestión del agua de cinco diseños diferentes. Estas pruebas, combinadas con un análisis detallado de dinámica de fluidos computacional (CFD) del comportamiento aerodinámico de múltiples diseños de los perfiles de las canaletas, brindaron al equipo la confianza necesaria para avanzar con el diseño seleccionado.

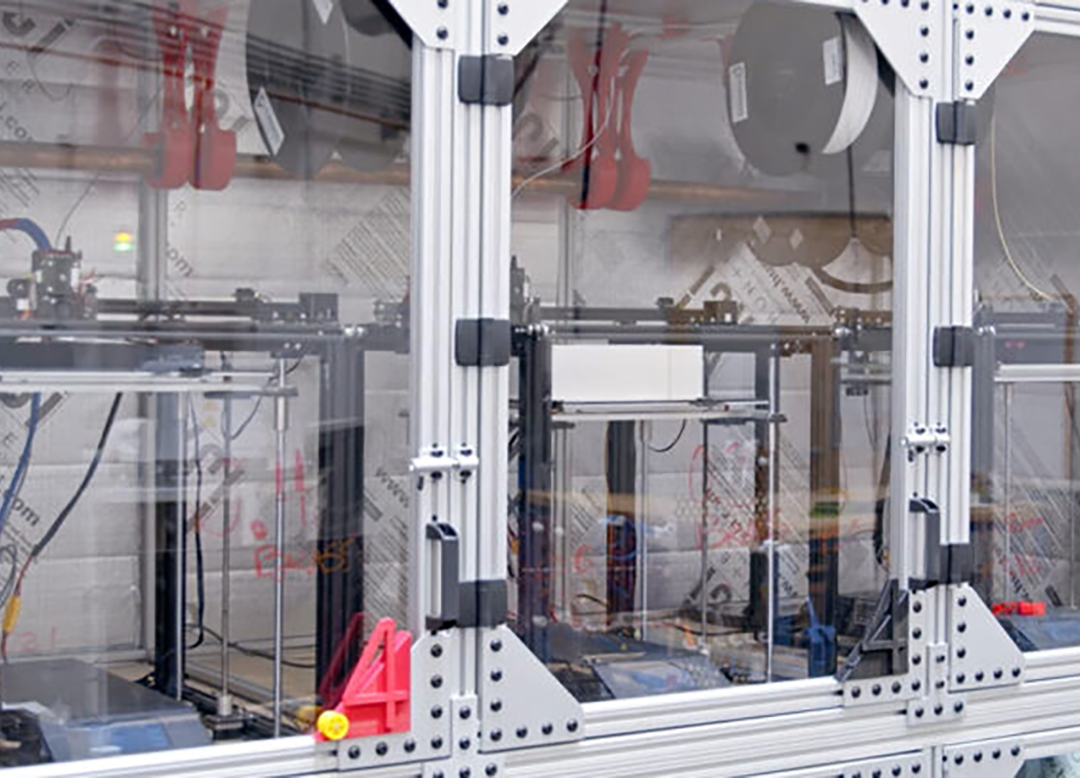

Para la fase de LANZAMIENTO, BAC adquirió una impresora 3D de mayor tamaño para satisfacer la capacidad de construcción necesaria para realizar pruebas a escala real, y la inversión se amortizó en menos de 6 meses. El desarrollo del primer prototipo a escala real del sistema de recolección de agua se completó en menos de 10 semanas, desde la concepción hasta las pruebas de validación del primer prototipo a escala real. Los diseños de producción final incluyeron piezas moldeadas por inyección y extruidas.

Además, la fabricación aditiva permitió al equipo reducir el tiempo de desarrollo de la boquilla de pulverización de 9 meses a 6 semanas. La impresión 3D in situ redujo el plazo de producción del prototipo de boquilla de 2 a 4 semanas a menos de 24 horas, lo que acortó significativamente la duración del proceso de diseño iterativo. Las piezas finales se moldearon por inyección.

Acelerando la innovación

La capacidad de fabricación aditiva interna es crucial para controlar la calidad, los plazos de entrega y los costes. El prototipado rápido con fabricación aditiva ofrece a diseñadores e ingenieros mayor libertad para explorar soluciones creativas y probar conceptos con análisis empíricos, lo que da como resultado productos con un rendimiento excepcional.

Con el éxito que BAC tuvo con el enfriador híbrido modular Nexus® y los productos posteriores combinado con el éxito que otras unidades de negocios de Amsted tuvieron con la fabricación aditiva, la empresa matriz de BAC, Amsted, creó tres laboratorios de fabricación aditiva compartidos que superan las capacidades de cada empresa individual.

© 2023 Perspectivas de Manufactura