Substituindo torres erguidas em campo por modulares – uma solução mais segura e rápida para a Toyota

Por Stephen G. Kline, PE, MBA, Diretor Técnico Global – Verticais de Alto Crescimento, B altimore Aircoil Company

Como substituir torres de resfriamento antigas sem correr o risco de interromper a operação contínua de alto volume de uma planta? Esse foi o desafio na fábrica da Toyota em Princeton, Indiana. A picape Toyota Tundra começou a sair da linha de produção em 1998 na instalação de 4,5 milhões de pés quadrados (cerca de 80 campos de futebol sob o mesmo teto), e as torres de resfriamento existentes deveriam ser substituídas.

A substituição da torre de resfriamento fez parte de um projeto de modernização da fábrica de US$ 1,3 bilhão que incluiu reequipamento, novos equipamentos e tecnologias avançadas de fabricação, expandindo a capacidade para 420.000 veículos anualmente para atender à forte demanda principalmente pelos populares veículos híbridos da empresa.

Antes : Torres existentes erguidas em campo precisando ser substituídas.

O desafio

A substituição das enormes torres de resfriamento erguidas em campo não foi uma tarefa fácil e precisava ser concluída dentro do prazo limitado, quando o resfriamento não era necessário, para evitar causar qualquer tempo de inatividade nas operações da planta. A demolição não poderia começar antes de Dezembro e a preparação do local, instalação e comissionamento do novo sistema precisavam ser concluídas até Abril.

A Toyota trabalhou com Ryan Halvorsen na ElitAire LLC. avaliar as alternativas tecnológicas e desenvolver um plano. A primeira decisão que precisou ser tomada foi o método de construção – substituir as torres existentes não-BAC erguidas em campo por um sistema similar construído no local ou instalar um sistema modular construído fora do local na fábrica da BAC. A segunda decisão foi a tecnologia de acionamento dos ventiladores – continuar usando um sistema de acionamento por engrenagem ou mudar para a tecnologia de acionamento direto.

O principal objetivo da Toyota era controlar o risco, o risco de atrasos no processo de instalação que poderiam causar paradas de produção e o risco para a segurança do trabalhador, que era de suma importância. A equipe de compras também procurava uma solução que fosse energeticamente eficiente e de baixa manutenção para reduzir custos e impacto ambiental.

Depois: Os módulos BAC Série 3000 foram instalados em apenas quatro dias, em comparação com os dois a três meses necessários para montar torres de resfriamento erguidas em campo.

Sistema Modular Reduz Risco

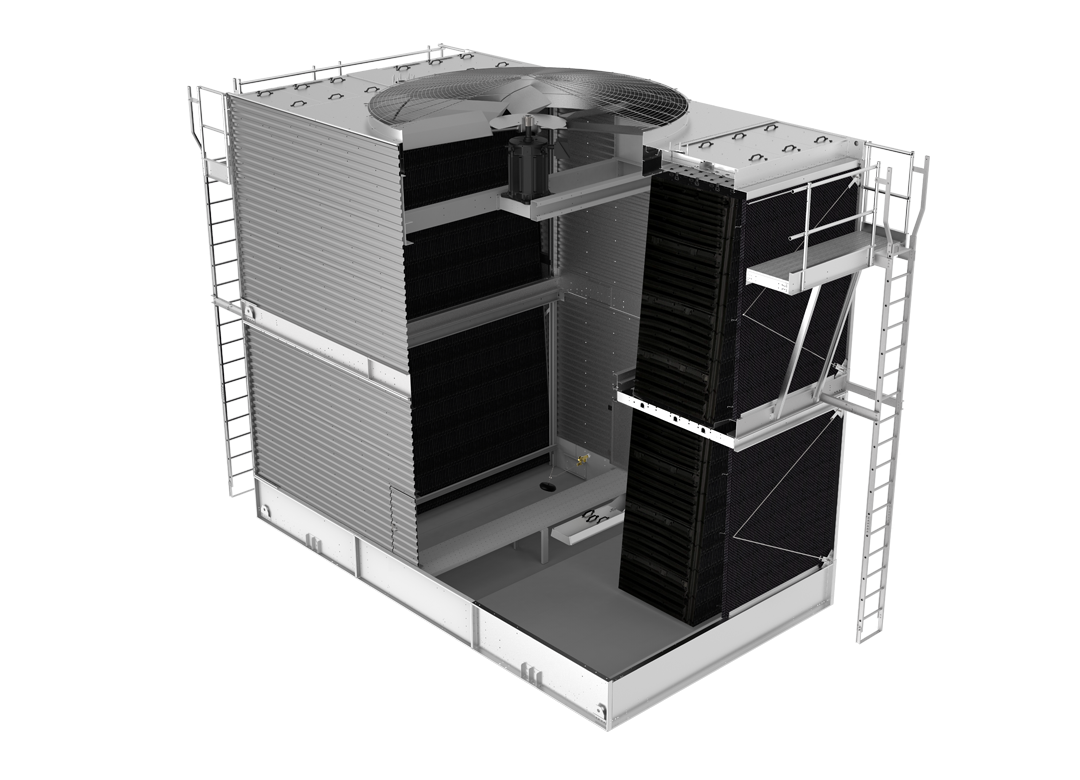

Após uma avaliação dos custos do ciclo de vida e pesando os riscos de várias alternativas, a Toyota selecionou a torre de resfriamento modular Série 3000 da BAC com o sistema de ventilador ENDURADRIVE® de acionamento direto. Embora a Toyota já tivesse instalado dois módulos da Série 3000 em uma fábrica diferente, este projeto em Princeton, Indiana, foi diferente em dois aspectos. Primeiro, este projeto era significativamente maior em escala. Em segundo lugar, enquanto o projecto anterior era uma nova instalação, o actual envolvia unidades de substituição que utilizavam a bacia de água fria de betão existente. Estas diferenças, aliadas às restrições de tempo, acrescentaram complexidade e riscos.

Levando esses fatores em consideração, a Torre de Resfriamento Série 3000 da BAC foi a solução ideal. A Toyota conseguiu substituir as (6) torres existentes erguidas em campo por (12) torres de resfriamento modulares Série 3000, reutilizando ao mesmo tempo a bacia de água fria de concreto existente.

Os módulos BAC Série 3000 foram instalados na bacia de água fria de concreto existente.

Um fator chave na decisão da Toyota foi o tempo de instalação. Notavelmente, a empresa de construção mecânica Harrell-Fish Inc. (HFI) conseguiu instalar toda a gama de módulos da Série 3000 em apenas quatro dias, em comparação com os mais de 60 dias que seriam necessários para montar um módulo de campo. sistema erguido do mesmo tamanho e capacidade.

Conforme observado por Hassan Alhashim, engenheiro-chefe de projeto da ElitAire: “Em vez de levar de 2 a 3 meses para erguer torres construídas no local, cada módulo foi instalado em cerca de 3 horas, e todo o processo, desde a demolição até a conclusão, foi realizado bem dentro a janela de quatro meses.”

Além disso, a Toyota conseguiu realizar inspeções visuais e testes de aceitação de fábrica dos módulos da Série 3000 antes de saírem da fábrica da BAC, em vez de depender do processo mais difícil e demorado de realizar esses testes no local.

Comprimir o cronograma e reduzir os riscos de atrasos inerentes aos projetos de construção de campo era extremamente importante para a Toyota, mas também o era reduzir os riscos de segurança, um componente central de sua cultura corporativa. As torres de resfriamento modulares da BAC são construídas externamente nas fábricas da BAC sob rigoroso controle de qualidade e padrões EHS. As torres modulares são enviadas para o local de trabalho quando concluídas nas seções superior e inferior, com tempo mínimo de montagem em campo. O uso de torres de resfriamento modulares construídas em fábrica reduziu os riscos de segurança para a Toyota, uma vez que a fábrica não foi um canteiro de obras ativo por vários meses, como teria sido com torres erguidas em campo.

Saiba mais sobre o programa de Saúde e Segurança Ambiental (EHS) da BAC lendo o Relatório Ambiental, Social e de Governança (ESG) da empresa em www.baltimoreaircoil.com/sustainability .

Direct Drive reduz custos e impacto ambiental

Em seus equipamentos antigos, a Toyota usava sistemas de acionamento por engrenagem, mas decidiu aproveitar as vantagens do sistema de ventilador ENDURADRIVE® de acionamento direto da BAC nas novas torres de resfriamento. Os projetos de acionamento direto eliminam perdas mecânicas e, portanto, economizam energia em comparação com sistemas de acionamento por engrenagem e correia, reduzindo custos e pegada de carbono. Os motores de acionamento direto empregam tecnologia de ímã permanente eficiente e confiável e eliminam as despesas e o impacto ambiental das trocas de óleo.

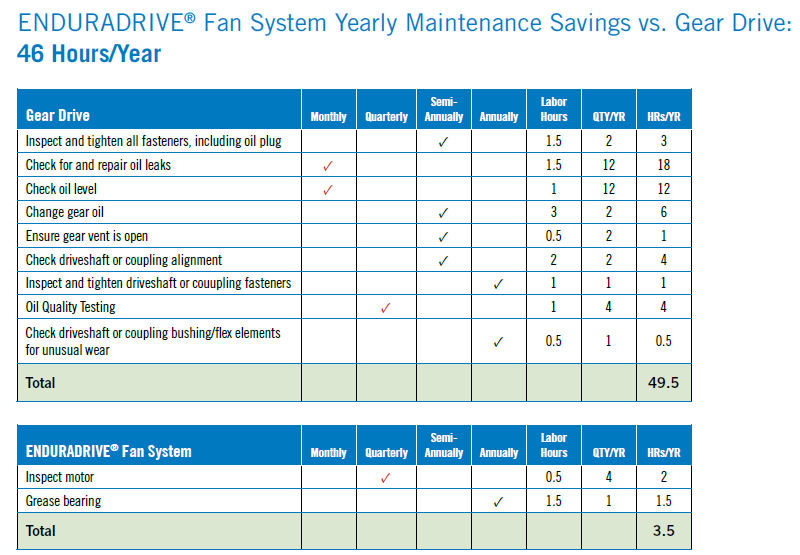

Os sistemas de transmissão exigem muito mais manutenção, incluindo inspeções de óleo de engrenagem e trocas regulares de óleo. Para fábricas que consideram as regras da OSHA para trabalho em espaços confinados nas decisões de compra, os ventiladores de acionamento direto exigem entradas significativamente menos frequentes para manutenção. A Toyota realiza sua própria manutenção internamente e, ao mudar para o sistema de ventiladores ENDURADRIVE®, obterá dezenas de milhares de dólares em economias operacionais anuais e reduzirá significativamente as horas de manutenção planejada, conforme mostrado no gráfico Cronogramas de Manutenção Preventiva.

Conclusão: primeiro custo versus custo total de propriedade

As torres de resfriamento modulares da Toyota da BAC equipadas com o sistema de ventiladores ENDURADRIVE® foram instaladas dentro do prazo e do orçamento e operaram de forma confiável, reduzindo significativamente a manutenção. Desde esta instalação na fábrica de Princeton, a Toyota continuou a instalar unidades modulares da Série 3000 em outras localidades dos EUA e escolheu o BAC para atender às suas necessidades de refrigeração.