Reemplazo de torres construidas en campo por torres modulares : una solución más segura y rápida para Toyota

Por Stephen G. Kline, PE, MBA, director técnico global – Verticales de alto crecimiento, B altimore Aircoil Company

¿Cómo se reemplazan las torres de enfriamiento antiguas sin correr el riesgo de interrumpir la operación continua de gran volumen de una planta? Ése era el desafío en la planta de Toyota en Princeton, Indiana. La camioneta Toyota Tundra comenzó a salir de la línea de producción en 1998 en las instalaciones de 4,5 millones de pies cuadrados (aproximadamente 80 campos de fútbol bajo un mismo techo), y las torres de enfriamiento existentes debían ser reemplazadas.

El reemplazo de la torre de enfriamiento fue parte de un proyecto de modernización de la planta de $1.3 mil millones que incluyó reequipamiento, nuevos equipos y tecnologías de fabricación avanzadas, ampliando la capacidad a 420.000 vehículos anualmente para satisfacer la fuerte demanda principalmente de los populares vehículos híbridos de la compañía.

Antes : Las torres existentes construidas en el campo necesitan ser reemplazadas.

El reto

El reemplazo de las enormes torres de enfriamiento construidas en el campo no fue una tarea fácil y debía completarse dentro del plazo limitado en el que no se requería enfriamiento para evitar causar tiempos de inactividad en las operaciones de la planta. La demolición no pudo comenzar hasta diciembre y la preparación del sitio, la instalación y la puesta en servicio del nuevo sistema debían estar terminadas en abril.

Toyota trabajó con Ryan Halvorsen en ElitAire LLC. evaluar las alternativas tecnológicas y desarrollar un plan. La primera decisión que debía tomarse era el método de construcción: si reemplazar las torres existentes construidas en el campo que no eran de BAC con un sistema similar construido en el sitio o instalar un sistema modular construido fuera del sitio en la fábrica de BAC. La segunda decisión fue la tecnología de transmisión de los ventiladores: si continuar usando un sistema de transmisión por engranajes o cambiar a tecnología de transmisión directa.

El principal objetivo de Toyota era controlar el riesgo, el riesgo de retrasos en el proceso de instalación que podrían causar paradas de producción y el riesgo para la seguridad de los trabajadores, que era de suma importancia. El equipo de adquisiciones también buscaba una solución que fuera energéticamente eficiente y de bajo mantenimiento para reducir los costos y el impacto ambiental.

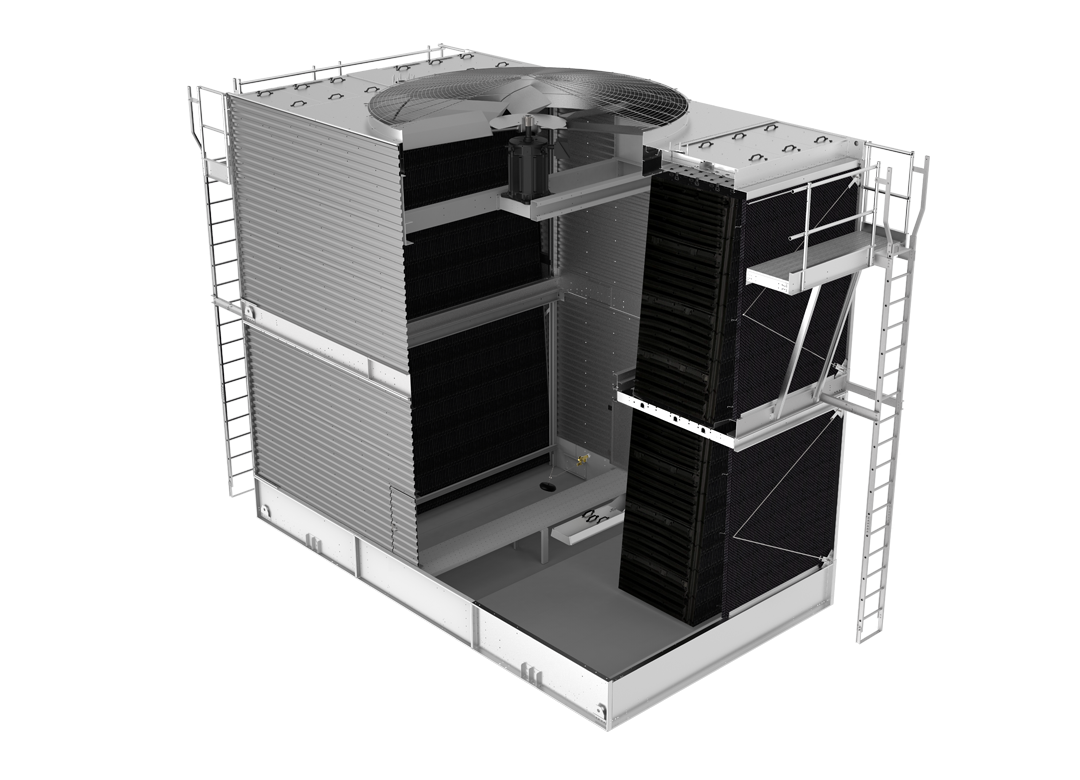

Después: Los módulos BAC Serie 3000 se instalaron en solo cuatro días, en comparación con los dos o tres meses necesarios para ensamblar torres de enfriamiento montadas en el campo.

El sistema modular reduce el riesgo

Después de evaluar los costos del ciclo de vida y sopesar los riesgos de varias alternativas, Toyota seleccionó la torre de enfriamiento modular Serie 3000 de BAC con el sistema de ventilador ENDURADRIVE® de transmisión directa. Aunque Toyota había instalado previamente dos módulos Serie 3000 en una planta diferente, este proyecto en Princeton, Indiana, fue diferente en dos aspectos. En primer lugar, este proyecto tenía una escala significativamente mayor. En segundo lugar, mientras que el proyecto anterior era una instalación nueva, el actual involucraba unidades de reemplazo que utilizaban el depósito de concreto de agua fría existente. Estas diferencias, sumadas a las limitaciones de tiempo, añadieron complejidad y riesgos.

Teniendo en cuenta estos factores, la torre de enfriamiento Serie 3000 de BAC fue la solución ideal. Toyota pudo reemplazar las (6) torres existentes construidas en el campo con (12) torres de enfriamiento modulares Serie 3000 mientras reutilizaba el depósito de agua fría de concreto existente.

Los módulos BAC Serie 3000 se instalaron en el depósito de agua fría de hormigón existente.

Un factor clave en la decisión de Toyota fue el tiempo de instalación. Sorprendentemente, la empresa de construcción mecánica, Harrell-Fish Inc. (HFI), pudo instalar la gama completa de módulos de la Serie 3000 en sólo cuatro días, en comparación con los más de 60 días que se habrían requerido para ensamblar un sistema de campo. sistema montado del mismo tamaño y capacidad.

Como señaló Hassan Alhashim, ingeniero líder del proyecto en ElitAire: “En lugar de tomar de 2 a 3 meses para erigir las torres construidas en el sitio, cada módulo se instaló en aproximadamente 3 horas, y todo el proceso, desde la demolición hasta la finalización, se completó en un plazo razonable. la ventana de cuatro meses”.

Además, Toyota pudo realizar inspecciones visuales y pruebas de aceptación en fábrica de los módulos Serie 3000 antes de que salieran de la fábrica de BAC, en lugar de depender del proceso más difícil y lento de realizar estas pruebas en el sitio.

Comprimir el cronograma y reducir los riesgos de retrasos inherentes a los proyectos de construcción en el campo era de vital importancia para Toyota, pero también lo era reducir los riesgos de seguridad, un componente central de su cultura corporativa. Las torres de enfriamiento modulares de BAC se construyen fuera de las fábricas de BAC bajo estrictos controles de calidad y estándares de EHS. Las torres modulares se envían al lugar de trabajo cuando están completas en las secciones superior e inferior con un tiempo mínimo de montaje en el campo. El uso de torres de enfriamiento modulares construidas en fábrica redujo los riesgos de seguridad para Toyota, ya que la planta no fue un sitio de construcción activo durante varios meses, como lo habría sido con las torres construidas en el campo.

Obtenga más información sobre el programa de seguridad y salud ambiental (EHS) de BAC leyendo el Informe ambiental, social y de gobernanza (ESG) de la compañía en www.baltimoreaircoil.com/sustainability .

La transmisión directa reduce los costos y el impacto ambiental

En sus equipos antiguos, Toyota había estado usando sistemas de transmisión por engranajes, pero decidió aprovechar el sistema de ventilador ENDURADRIVE® de transmisión directa de BAC en las nuevas torres de enfriamiento. Los diseños de transmisión directa eliminan las pérdidas mecánicas y, por lo tanto, ahorran energía en comparación con los sistemas de transmisión por engranajes y correas, lo que reduce los costos y la huella de carbono. Los motores de transmisión directa emplean tecnología de imán permanente eficiente y confiable y eliminan el gasto y el impacto ambiental de los cambios de aceite.

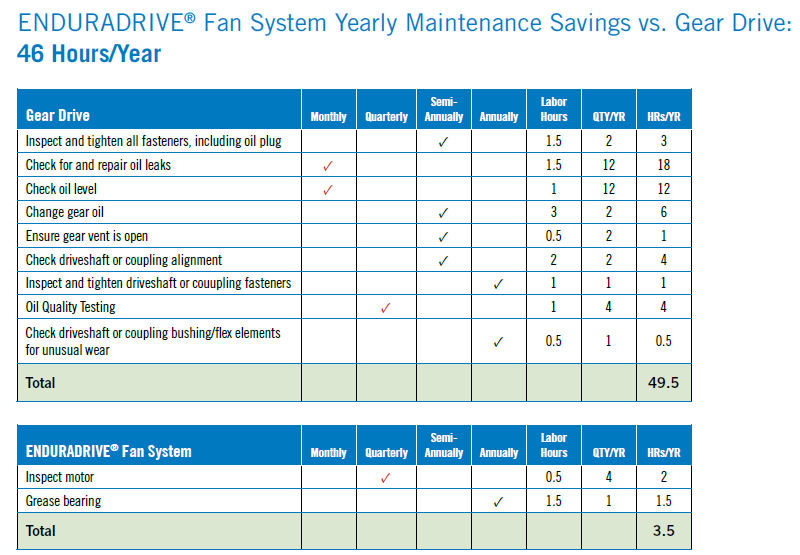

Los sistemas de transmisión por engranajes requieren mucho más mantenimiento, incluidas inspecciones del aceite de los engranajes y cambios de aceite regulares. Para las plantas de fabricación que tienen en cuenta las reglas de OSHA para el trabajo en espacios confinados en sus decisiones de compra, los ventiladores de transmisión directa requieren una entrada significativamente menos frecuente para mantenimiento. Toyota lleva a cabo su propio mantenimiento internamente y, al cambiar al sistema de ventilador ENDURADRIVE®, obtendrá decenas de miles de dólares en ahorros operativos anuales y una reducción significativa de las horas de mantenimiento planificadas, como se muestra en la tabla de Programaciones de mantenimiento preventivo.

Conclusión: primer costo versus costo total de propiedad

Las torres de enfriamiento modulares de Toyota de BAC equipadas con el sistema de ventilador ENDURADRIVE® se instalaron a tiempo y dentro del presupuesto y operaron de manera confiable y redujeron significativamente el mantenimiento. Desde esta instalación en la fábrica de Princeton, Toyota ha seguido instalando unidades modulares Serie 3000 en otras ubicaciones de EE. UU. y ha elegido BAC para satisfacer sus necesidades de refrigeración.