Maintien de l'intégrité mécanique des condenseurs évaporatifs

Par Stephen G. Kline, PE, MBA, BAC

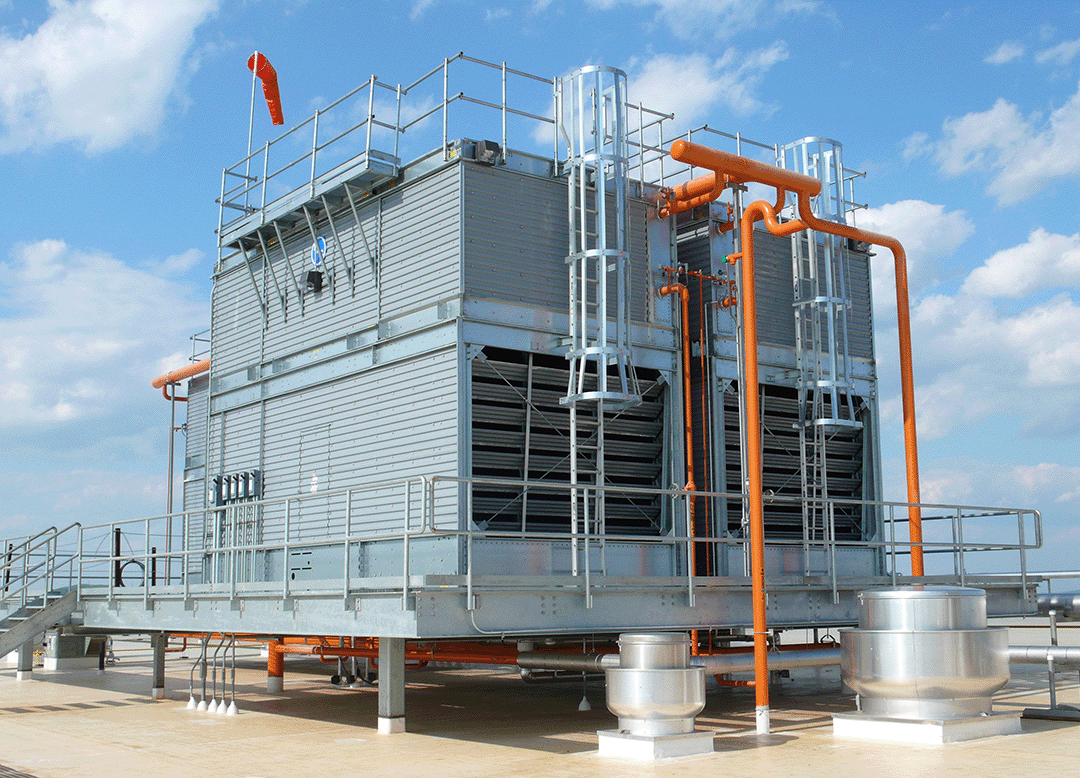

Les condenseurs évaporatifs constituent une solution efficace et économique de rejet de chaleur pour diverses applications : réfrigération des aliments et des boissons, refroidissement des machines industrielles et CVC. Ces unités fonctionnent en condensant la vapeur de réfrigérant surchauffée dans un serpentin continuellement arrosé d'eau. À mesure que l'eau s'évapore, les ventilateurs rejettent la vapeur d'eau chauffée dans l'atmosphère. En abaissant les températures de condensation du système, les condenseurs évaporatifs réduisent la puissance requise par le compresseur, ce qui permet des économies d'énergie allant jusqu'à 15 % par rapport aux systèmes à condensation par air.

Un programme complet de maintenance préventive de routine permettra aux systèmes de réfrigération de fonctionner à leur efficacité optimale, d'optimiser leur durée de vie et de réduire les temps d'arrêt imprévus dus aux pannes d'équipement. Il contribue également à garantir un fonctionnement fiable et sûr, essentiel pour éviter les fuites d'ammoniac et d'autres réfrigérants. Des inspections régulières sont, bien entendu, essentielles et doivent être effectuées conformément aux recommandations du fabricant et au calendrier de maintenance préventive de l'installation. Vous trouverez ci-dessous des directives générales concernant les points d'inspection à intégrer à tout programme efficace de maintenance préventive des condenseurs évaporatifs. Ces directives couvrent dix domaines d'inspection. Bien que la fréquence de maintenance dépende de divers facteurs, tels que l'état de l'eau de circulation, la propreté de l'air ambiant et l'environnement de fonctionnement de l'unité, chaque point d'inspection doit être effectué au moins une fois par an, voire plus fréquemment selon les recommandations du fabricant pour un composant spécifique ou si les circonstances l'exigent.

Pour chaque inspection, il est important de documenter le processus d'inspection et toutes les constatations, la date de l'inspection, le nom de la personne effectuant l'inspection et les mesures prises. Si des mesures ou réparations supplémentaires sont nécessaires, elles doivent être effectuées conformément aux recommandations du fabricant ou aux normes de l'industrie. Les images numériques sont une méthode utile pour documenter l'état actuel et démontrer l'évolution du produit au fil du temps.

Pour garantir la sécurité des travailleurs, toutes les procédures de verrouillage et d'étiquetage de l'unité et toutes les consignes de sécurité du site doivent être respectées avant toute inspection ou maintenance. De plus, des mesures doivent être prises pour vérifier l'absence de réfrigérant dans le serpentin. Ceci est généralement réalisé en utilisant un système de vide avant toute intervention dans le condenseur. Respectez toujours les meilleures pratiques du secteur concernant le port d'EPI et les procédures « une entrée, une sortie ».

Outils d'inspection recommandés

La plupart des gens possèdent un smartphone équipé d'un bon appareil photo numérique, un outil pratique pour photographier ou enregistrer les résultats d'inspection. Parmi les autres outils recommandés, on peut citer un thermomètre infrarouge, une caméra infrarouge, un mesureur d'épaisseur de métal à ultrasons, un vibromètre (ultrasonique ou accéléromètre), un outil d'alignement laser, un multimètre pour la tension et l'ampérage, une jauge de profondeur micrométrique et un kit de test par ressuage pour détecter les fissures. Il est important de noter qu'un kit d'inspection complet comprend également les manuels d'installation, d'utilisation et d'entretien du fabricant, ainsi que les formulaires de consignation.

1. Ancrages et supports adéquats pour l'unité

Un programme de maintenance complet commence par une inspection visuelle de l'intégrité structurelle fondamentale du système. Cette étape comprend l'inspection des supports et des ancrages du groupe de condensation afin de s'assurer de sa bonne fixation. Il convient également d'inspecter toute tuyauterie mal supportée, susceptible de surcharger les connexions du serpentin et de provoquer une fuite. Chaque support doit être examiné visuellement pour détecter les fissures, les fixations manquantes ou desserrées, ainsi que toute trace de corrosion.

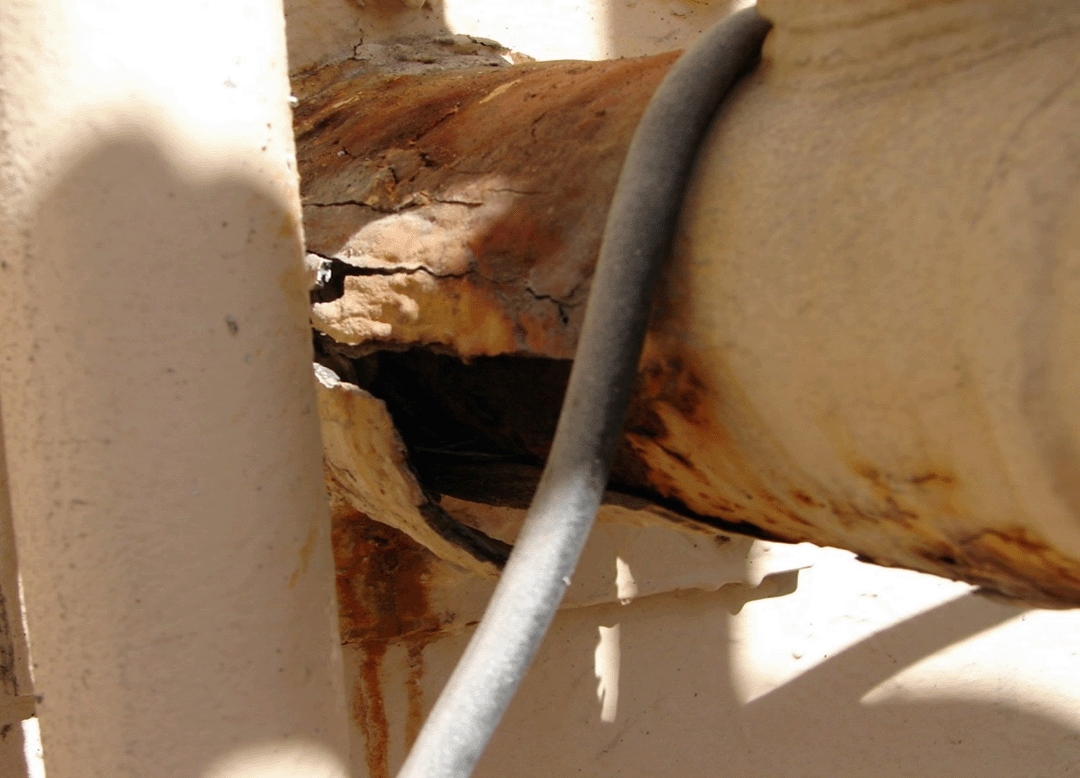

2. Corrosion de l'enceinte, des tubes, des tuyauteries et des supports

Les condenseurs doivent être inspectés pour détecter la corrosion au moins une fois par an, et plus souvent si nécessaire. Non traitées, les piqûres peuvent dégrader l'épaisseur de la paroi d'un tube ou d'un tuyau, pouvant entraîner des fuites et des ruptures de tuyaux. Un excès de tartre dans les tubes entraîne une perte de capacité de condensation et une baisse des performances. Inspectez visuellement toutes les surfaces visibles du serpentin à l'aide d'une lampe de poche ou d'un appareil photo numérique. Si un examen plus approfondi est nécessaire, notamment pour les zones peu visibles, un endoscope flexible et éclairé peut s'avérer utile. Dans la mesure du possible, mesurez la profondeur des piqûres importantes à l'aide d'un micromètre.

3. Accumulation de tartre sur le faisceau tubulaire

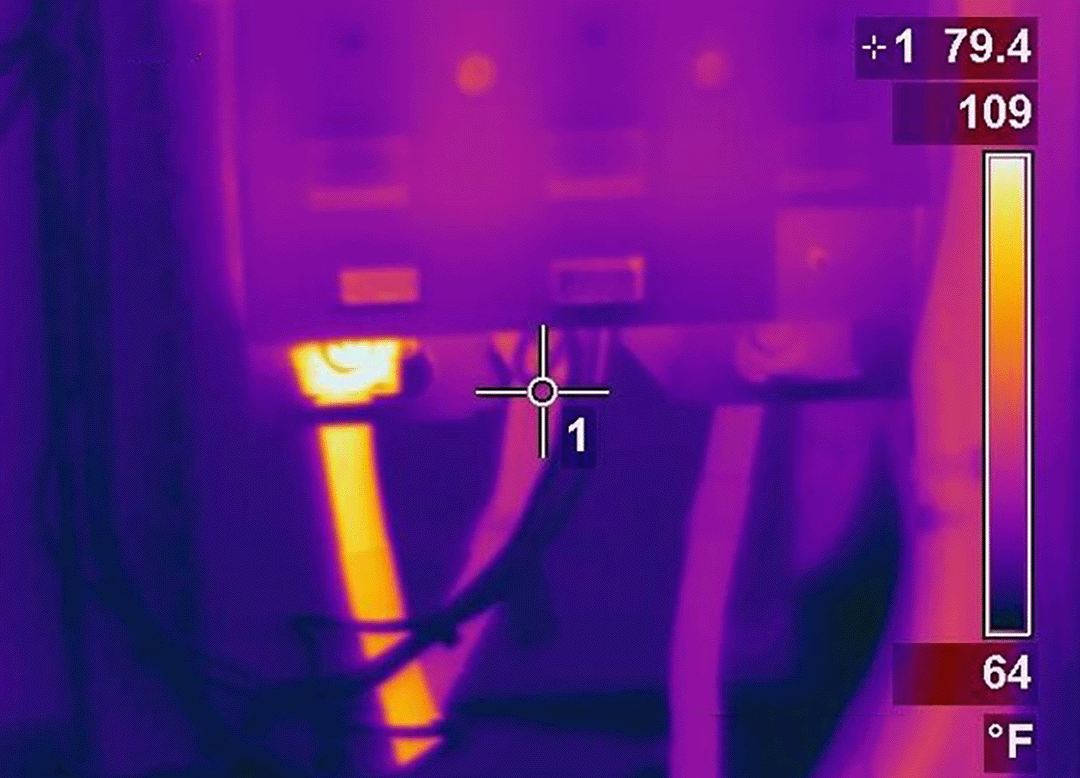

La protection contre le tartre est essentielle au maintien de la capacité du condenseur. C'est pourquoi il est essentiel de vérifier régulièrement l'état des condenseurs afin de détecter toute accumulation de tartre. Les caméras infrarouges sont efficaces pour mesurer la dégradation thermique due au tartre.

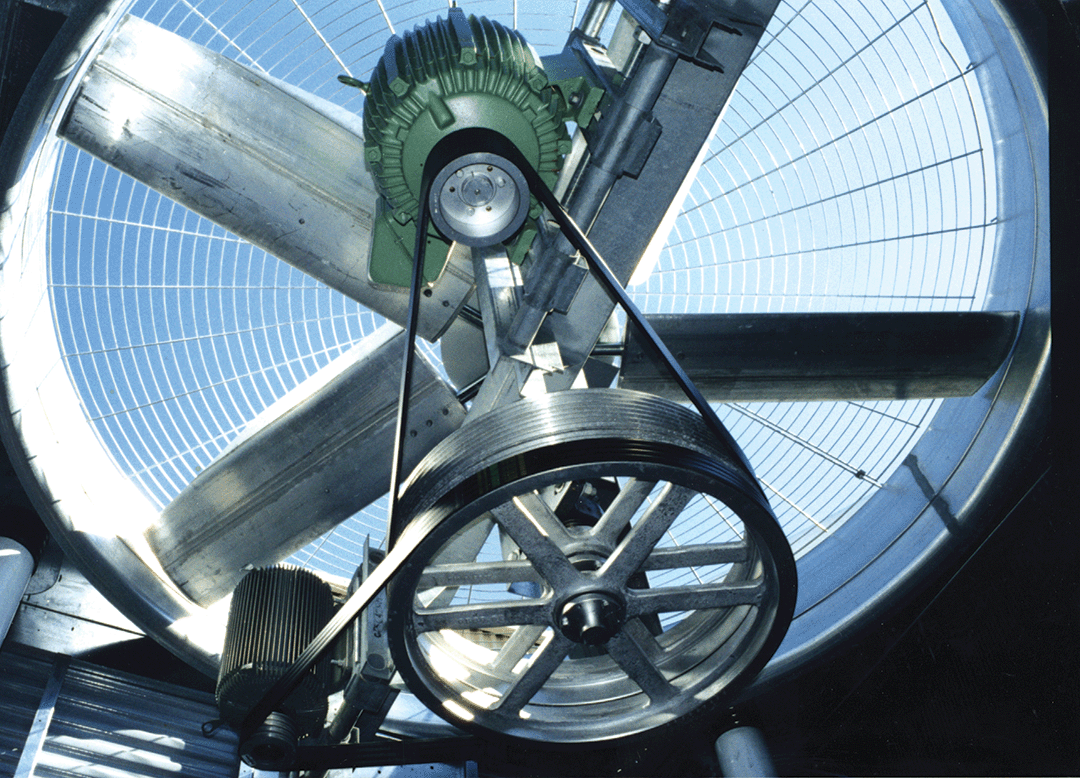

4. Fissures dans les assemblages de ventilateurs

En tant que composants mécaniques, les ventilateurs doivent être inspectés au moins une fois par an. Les pales peuvent se briser et endommager les zones environnantes. Un support moteur desserré peut provoquer la chute du ventilateur, ce qui peut endommager gravement le condenseur. Lors de l'inspection, observez attentivement les vibrations des pièces ; les plus grandes pièces en tôle sont généralement les plus visibles. Observez le ventilateur en fonctionnement et recherchez d'éventuelles vibrations lors de sa rotation. Soyez attentif aux variations soudaines de niveau sonore et de tonalité, et inspectez visuellement les ventilateurs pour détecter d'éventuelles fissures.

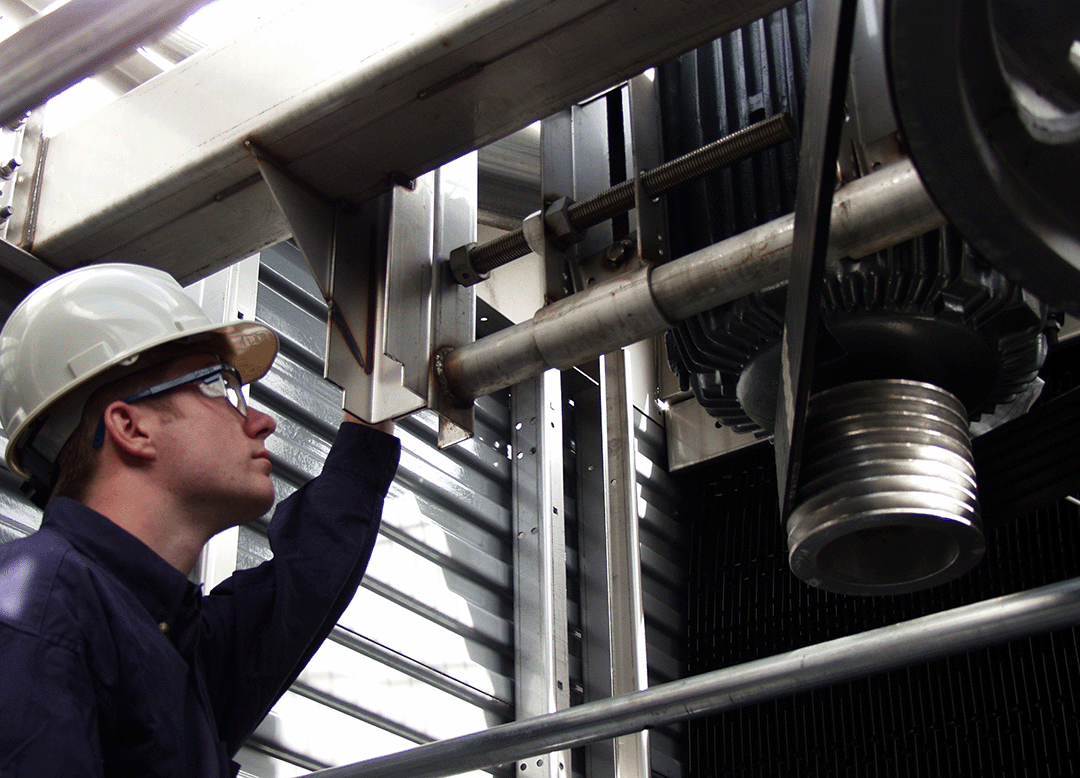

5. Arbres, roulements, supports de moteur, courroies et fixations

Une inspection complète comprend la détection des roulements, courroies ou moteurs surchauffés à l'aide d'une caméra infrarouge, ainsi qu'une recherche visuelle des courroies fissurées ou effilochées et des fixations manquantes. Un composant rotatif peut tomber en panne ; suivez donc les procédures d'entretien recommandées dans le manuel d'utilisation et de maintenance du fabricant pour éviter les blessures et les problèmes mécaniques.

6. Accumulation de tartre ou de saleté dans les éliminateurs de dérive et le puisard d'eau

Inspectez visuellement les dévésiculeurs et le bassin pour détecter toute prolifération biologique, accumulation de tartre ou de saleté. Ces conditions réduisent le débit d'air, ce qui entraîne une augmentation de la température et de la pression de fonctionnement, ce qui peut obstruer la pompe à eau de pulvérisation et ainsi limiter ou arrêter le débit d'eau sur le faisceau de serpentins. Si nécessaire, vidangez le bassin, retirez tout corps étranger et nettoyez ou remplacez les dévésiculeurs.

7. Dispositifs de sécurité

Vérifiez le bon fonctionnement de tous les dispositifs de sécurité, tels que les détecteurs de vibrations. Suivez les instructions du fabricant concernant la fréquence et la procédure de test de chaque dispositif. Un dysfonctionnement ou l'absence de dispositifs de sécurité peut entraîner un fonctionnement dangereux de l'appareil. Par exemple, un détecteur de vibrations débranché pourrait ne pas détecter un ventilateur vibrant, ce qui pourrait entraîner une panne catastrophique du ventilateur et des dommages mécaniques.

Connecteur desserré

8. Connexions électriques

Le câblage doit également être inspecté pour détecter les connecteurs desserrés ou les signes de surchauffe (marques noires), ainsi que la fonte ou la fissuration de l'isolant des fils. Inspectez visuellement les connecteurs électriques et utilisez une caméra infrarouge pour identifier les composants électriques en surchauffe susceptibles de tomber en panne ou de prendre feu. Contactez un électricien pour réparer ou remplacer les composants électriques défectueux présentant des signes d'usure.

9. Buses de pulvérisation

Vérifiez visuellement que les buses de pulvérisation ne sont pas obstruées et qu'elles diffusent un jet uniforme. Une pulvérisation d'eau insuffisante à la surface du serpentin peut entraîner une augmentation de la température de fonctionnement et de la pression de condensation, et compromettre les performances. Utilisez toujours les buses de pulvérisation du fabricant d'origine pour garantir une couverture d'eau optimale.

10. Toutes les vannes d'isolement et de purge

Les vannes d'isolement doivent être vérifiées pour garantir leur bon fonctionnement et leur bon état. Inspectez-les visuellement pour vous assurer qu'elles ne présentent aucun signe de corrosion importante et testez-les pour vous assurer de leur bon fonctionnement : ouverture et fermeture sans fuite. Remplacez les vannes défectueuses ou présentant une corrosion excessive.

N'oubliez pas : n'attendez pas que le condenseur tombe en panne pour effectuer l'entretien. Pour maximiser la durée de vie de votre système, la maintenance préventive est essentielle. Un équipement bien entretenu optimisera la disponibilité et l'efficacité de votre système, tout en garantissant son hygiène et sa sécurité.